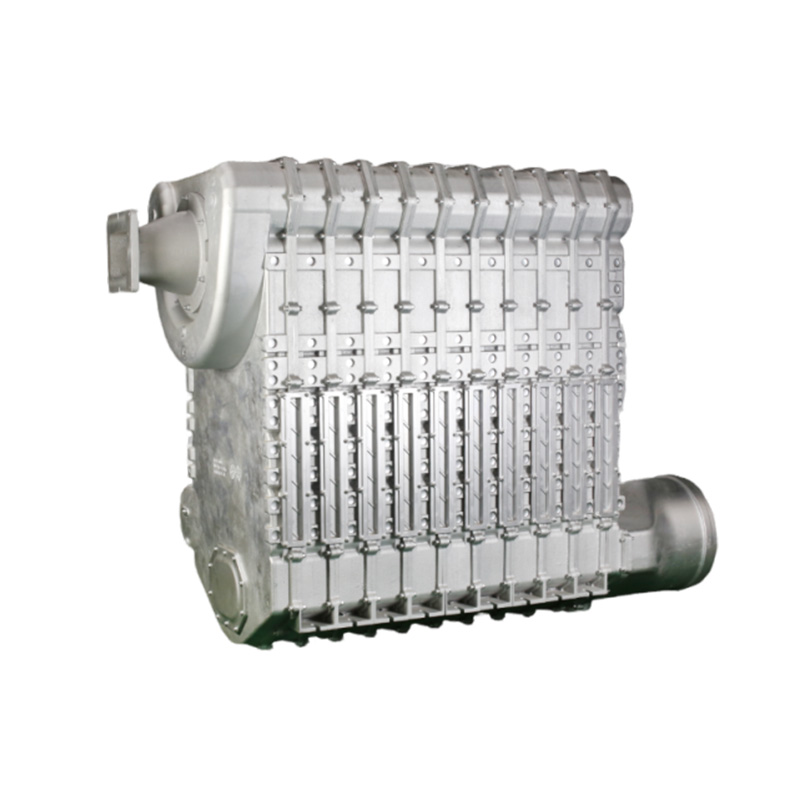

водяной пластинчатый теплообменник

Пластинчатые теплообменники – важный элемент многих промышленных и коммерческих систем. Но часто, при выборе или проектировании, возникает путаница. Порой, люди подходят к задаче слишком упрощенно, не учитывая нюансы и особенности теплоносителей, давления и загрязнений. Хочу поделиться своим опытом, который накопился за годы работы с подобными конструкциями. Это не теоретика, а человек, который видел, как все это работает – и как не работает.

Обзор: Больше, чем просто пластины

Водяной пластинчатый теплообменник – это, казалось бы, простая конструкция, состоящая из множества пластин. Но за этой простотой скрывается сложный процесс теплообмена, зависящий от множества факторов. Главная проблема, с которой сталкиваешься – это образование отложений и их влияние на эффективность теплообмена. Это критически важно учитывать при проектировании, чтобы избежать преждевременной неисправности и дорогостоящего ремонта. Нельзя забывать и о гидродинамике – распределении теплоносителей по каналу, турбулентность и ламинарность влияют на теплоотдачу. И, конечно, выбор материала пластин – это отдельная задача, зависящая от агрессивности среды.

Выбор материала пластин: не всегда о меди

Многие считают, что медь – лучший выбор для водяного пластинчатого теплообменника. И это часто верно, но не всегда. Да, медь обладает отличной теплопроводностью, но она достаточно дорога и чувствительна к коррозии. В зависимости от состава теплоносителя, более экономичным и долговечным вариантом может быть нержавеющая сталь, да и алюминий в определенных условиях вполне приемлем. Важно тщательно анализировать химический состав теплоносителя, чтобы выбрать оптимальный материал, который обеспечит долгий срок службы и минимальные затраты на обслуживание. В нашем случае, например, мы часто работаем с системами, где в теплоносителе присутствует повышенное содержание минеральных веществ. Тогда сталь, с соответствующей защитой от коррозии, оказывается более выгодным решением, чем медь.

Конструктивные особенности и влияние на производительность

Форма и толщина пластин, расстояние между ними – все это влияет на эффективность теплообмена. Слишком большое расстояние приводит к снижению теплопередачи, а слишком маленькое – к образованию отложений и затруднению циркуляции теплоносителя. Важно правильно рассчитать эти параметры с учетом требуемой теплопередачи и допустимого расхода теплоносителя. Мы однажды проектировали теплообменник для системы охлаждения промышленного оборудования. При первоначальном расчете мы допустили ошибку в определении толщины пластин. В результате, теплообменник работал неэффективно, и потребовалась переделка. Этот случай показывает, насколько важно тщательно подходить к расчетам и учитывать все факторы.

Проблемы с отложениями и методы их предотвращения

Образование отложений – это, пожалуй, самая распространенная проблема для водяных пластинчатых теплообменников. Минеральные примеси, соли жесткости, биологические загрязнения – все это может привести к значительному снижению теплопередачи и даже к засорению каналов. Существует несколько способов предотвратить образование отложений: использование фильтров грубой и тонкой очистки, установка систем автоматической очистки, применение химических реагентов, предотвращающих образование накипи. Мы рекомендуем комбинировать несколько методов для достижения наилучшего результата. К примеру, установка фильтров в сочетании с использованием ингибиторов коррозии и накипи – это очень эффективный подход.

Практический пример: Реконструкция системы отопления в производственном здании

Недавно мы участвовали в реконструкции системы отопления в производственном здании. Изначально в системе использовался старый пластинчатый теплообменник из меди, который постоянно требовал очистки и ремонта. После анализа системы мы пришли к выводу, что замена теплообменника на новый, из нержавеющей стали, с системой автоматической очистки, будет более экономичным и надежным решением. После установки нового теплообменника, эффективность системы отопления значительно возросла, и необходимость в регулярной очистке отпала. Это хороший пример того, как правильный выбор оборудования и систем обслуживания может существенно снизить эксплуатационные расходы.

Решение нестандартных задач: высокое давление и агрессивная среда

Иногда возникают задачи, требующие особого подхода. Например, для работы в системах с высоким давлением или в агрессивных средах. В таких случаях необходимо использовать специальные конструкции теплообменников, рассчитанные на повышенные нагрузки. Мы разрабатывали пластинчатый теплообменник для системы охлаждения оборудования в химической промышленности. В этом случае мы использовали пластины из сплавов, устойчивых к воздействию агрессивных химических веществ. Конструкция теплообменника была усилена для выдерживания высокого давления. Это пример того, как необходимо адаптировать конструкцию теплообменника к конкретным условиям эксплуатации.

Перспективы развития: Интеллектуальные системы управления и мониторинга

В последние годы наблюдается тенденция к внедрению интеллектуальных систем управления и мониторинга для водяных пластинчатых теплообменников. Эти системы позволяют в режиме реального времени контролировать параметры работы теплообменника, такие как температура, давление, расход теплоносителя, и автоматически корректировать их для оптимизации эффективности и предотвращения неисправностей. Например, мы работаем над разработкой системы, которая автоматически регулирует расход теплоносителя в зависимости от температуры окружающей среды и нагрузки на оборудование. Это позволит снизить энергопотребление и повысить надежность системы.

В заключение хочется подчеркнуть, что проектирование и эксплуатация водяных пластинчатых теплообменников требует глубоких знаний и опыта. Не стоит недооценивать важность правильного выбора материала пластин, конструктивных особенностей и систем обслуживания. Тщательный подход к этим вопросам позволит обеспечить долгий срок службы и высокую эффективность системы.

ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии стремится предоставлять комплексные решения в области газового оборудования, включая проектирование, производство и монтаж теплообменников различных типов. Мы всегда готовы помочь вам в решении ваших задач.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

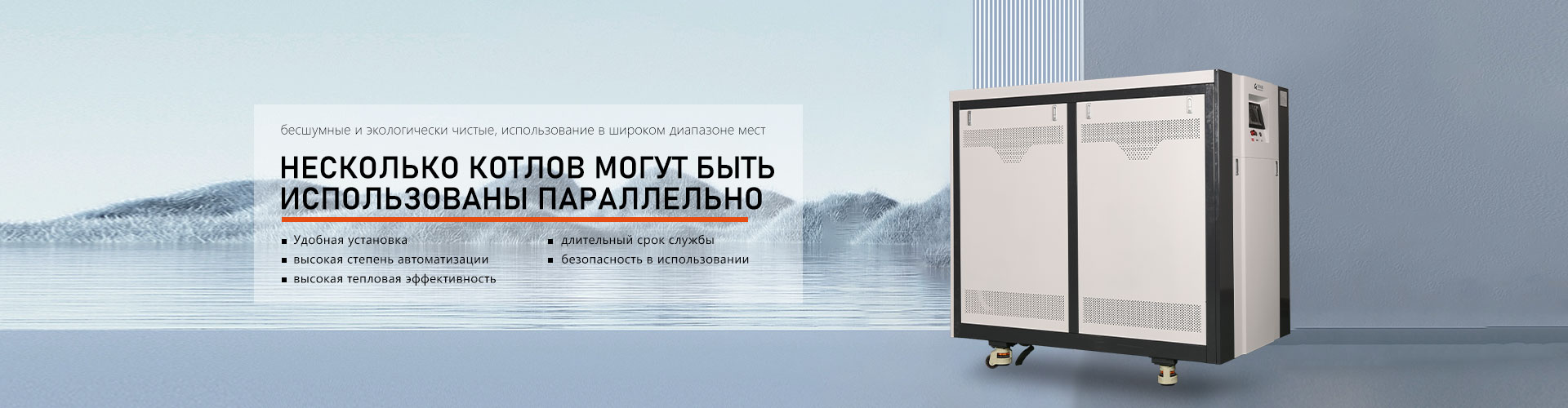

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов -

Конденсационный котел серии R с полным смешиванием компонентов

Конденсационный котел серии R с полным смешиванием компонентов -

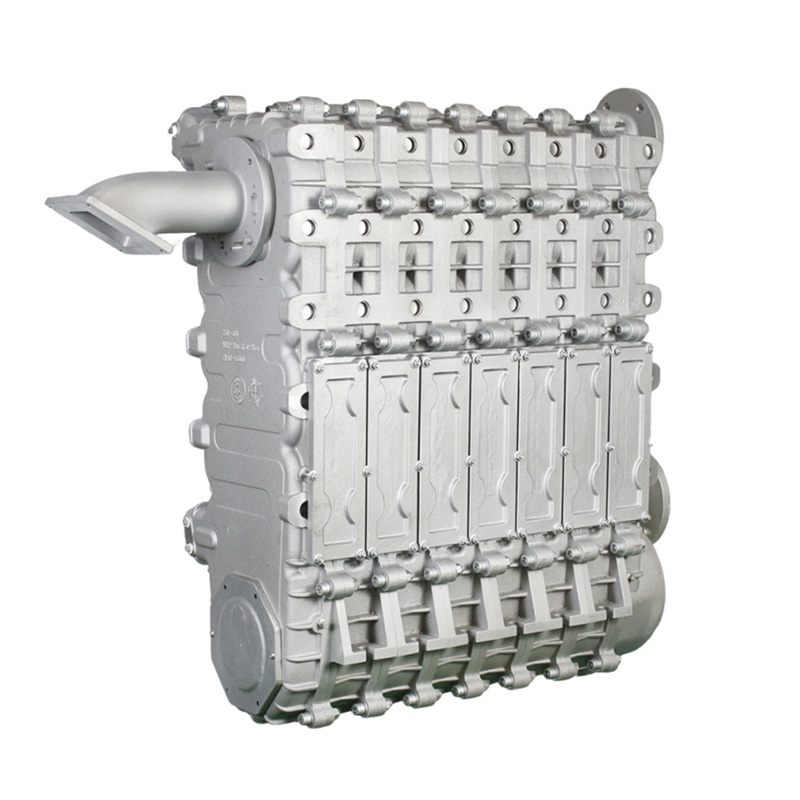

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000 -

Плоский одноконтурный котёл

Плоский одноконтурный котёл -

Газовый котёл со стеклянной панелью

Газовый котёл со стеклянной панелью -

Котёл с изогнутой панелью теплообменника

Котёл с изогнутой панелью теплообменника -

Газовый котёл с кнопочным управлением повышенной мощности

Газовый котёл с кнопочным управлением повышенной мощности -

Теплообменник Оунай

Теплообменник Оунай -

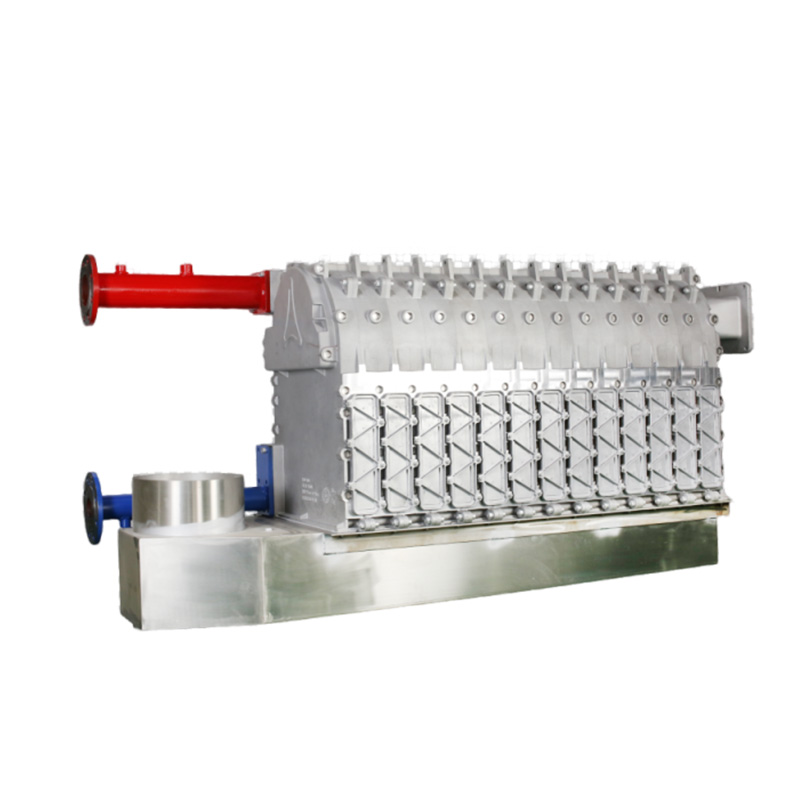

Теплообменник для коммерческих котлов серии ONM2000

Теплообменник для коммерческих котлов серии ONM2000 -

Газовый водогрейный котёл 120-350

Газовый водогрейный котёл 120-350 -

Теплообменник для коммерческих котлов серии ONW1000

Теплообменник для коммерческих котлов серии ONW1000 -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Связанный поиск

Связанный поиск- Теплообменник для отопления основная страна покупателя

- Настенный газовый котёл производитель

- Китайский производитель газовых водонагревателей

- газовый котел можно

- Бак теплообменник основная страна покупателя

- Проточный водонагреватель электрический для квартиры производитель

- Напольный газовый котел лемакс производители

- теплообменник 8

- настенный котёл

- Теплообменник масла производитель