Газовые котлы с полным предварительным смешиванием

Вот скажу сразу: когда слышишь ?газовые котлы с полным предварительным смешиванием?, первое, что приходит в голову — конденсация, высокий КПД, ну и, конечно, цена. Но это лишь верхушка. На практике, если копнуть, всё упирается в детали, которые в брошюрах не пишут. Многие коллеги грешат тем, что рассматривают эту технологию как нечто законченное и простое — мол, подали газ и воздух в нужной пропорции в горелку, и всё. А на деле, именно здесь и начинается самое интересное, а иногда и головное.

Суть технологии: где кроется ?полное? смешивание

Если отбросить маркетинг, то ключевое слово здесь — ?полное?. Это не просто предварительное смешение, а создание гомогенной газовоздушной смеси до её поступления в зону горения. В отличие от старых атмосферных или даже некоторых современных котлов с вентиляторными горелками, где смесь формируется ?на ходу?, здесь процесс строго контролируется. Это как сравнивать карбюраторный двигатель и инжекторный — принципиально иной подход к подготовке топлива.

Основная фишка — в стабильности. Когда смесь уже готова и однородна, горение получается предельно ровным, без хлопков, без локальных перегревов. Это напрямую влияет на долговечность теплообменника, особенно если он, как у многих современных моделей, алюминиевый. Кстати, тут часто возникает первый подводный камень: качество литья этого самого алюминиевого теплообменника. Видел я экземпляры, где из-за микротрещин в рёбрах начинались проблемы с конденсатом не там, где нужно. Поэтому к выбору производителя котла, а точнее — поставщика ключевых компонентов, нужно подходить с лупой.

Вот, к примеру, на сайте ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии (https://www.vhmrcan.ru) акцент сделан именно на полное предварительное смешивание в своих конденсационных котлах. Это не случайно. Их профиль — разработка и производство, а значит, они должны глубоко прорабатывать эту узкую тему. В описании компании чётко видно: они делают ставку на полный цикл — от теплообменника до готового котла. Это важный сигнал. Когда производитель сам делает ключевые узлы (те же литые алюминиевые теплообменники), у него больше шансов обеспечить ту самую идеальную совместимость горелки и теплообмена, без которой ?полное смешивание? теряет половину смысла.

Практические выгоды и неочевидные сложности

С эффективностью всё понятно — КПД под 108-110% (если считать по низшей теплоте сгорания) становится реальностью. Но на практике для заказчика часто важнее не цифра в паспорте, а реальная экономия и надёжность. И вот здесь система с полным предварительным смешиванием показывает себя с другой стороны. Например, она менее чувствительна к перепадам давления газа в магистрали. Смесь уже сформирована, и блок управления, регулируя скорость вентилятора, может компенсировать небольшие колебания, поддерживая стабильное пламя. Это огромный плюс для районов со слабыми газовыми сетями.

Но есть и обратная сторона — требования к чистоте воздуха. Вентилятор затягивает воздух с помещения (или с улицы, если котел с закрытой камерой), и если вокруг пыльно, например, в котельной на производстве, то пыль оседает на лопастях вентилятора, а главное — может попасть в камеру смешивания. Со временем это может слегка нарушить пропорции или просто создать помеху. Не фатально, но требует более внимательного сервисного обслуживания. Не раз сталкивался, когда после пары сезонов в ?пыльной? котельной пламя начинало слегка ?плясать?. Разборка, чистка камеры смешивания — и всё возвращается в норму. Это к вопросу о том, что идеальной технологии не бывает.

Ошибки монтажа и настройки: из личного опыта

Самый яркий случай был с одним объектом, где установили как раз котёл, построенный на этой технологии. Заказчик жаловался на периодический шум, похожий на свист, и небольшое падение мощности. Приехали, проверили датчики, давление — всё в норме. Стали смотреть тракт забора воздуха. Оказалось, монтажники, для красоты, смонтировали воздухозаборную трубу (коаксиал) с парой ?эстетичных? изгибов под 90 градусов, да ещё и общую длину сделали под 4 метра. А в инструкции чётко было сказано: минимальное количество изгибов, общая длина — не более 3 м для данной модели.

В чём проблема? Для создания идеальной смеси вентилятор должен преодолеть сопротивление камеры смешивания и обеспечить строго определённый расход. Когда на пути стоит лишнее сопротивление, он работает на повышенных оборотах, может войти в неоптимальный режим, что приводит к тому самому шуму и, что хуже, к неидеальному смесеобразованию. Смесь получается не такой однородной, как задумано. Переделали тракт, укоротили, убрали лишние углы — проблема ушла. Вывод: даже самая продвинутая технология упирается в качество монтажа. Особенно это касается полностью предварительно смешанных конденсационных газовых настенных котлов, где всё завязано на точную электронику и аэродинамику.

Ещё один момент — настройка модуляции. Часто её оставляют на заводских предустановках, и они в целом работают. Но если дом очень хорошо утеплён, а котёл мощный, он может начать ?тактовить? — часто включаться/выключаться на минимальной мощности. Иногда помогает тонкая регулировка кривой отопления и границ модуляции горелки. Здесь как раз и важно, чтобы смесь на всех уровнях мощности, от 20% до 100%, оставалась качественной. Не у всех производителей это одинаково хорошо получается.

Связка с другими продуктами: системный взгляд

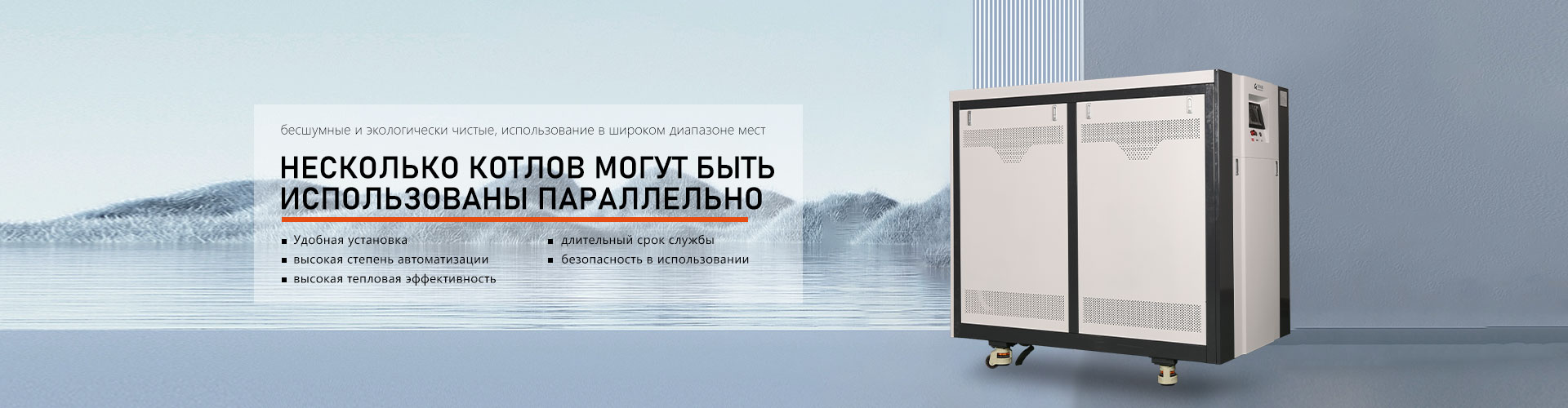

Интересно, что технология полного предварительного смешивания — это не только про бытовые настенные котлы. Если взглянуть на ассортимент того же ООО Хэбэй Ваньхао Гэнэн, видно, что они развивают эту идею и в коммерческом сегменте — коммерческие газовые котлы. Там принцип тот же, но масштабы иные. Требования к надёжности и точности ещё выше, потому что простой такого оборудования дорого обходится.

И здесь прослеживается логичная связка. Опыт, полученный в отработке смесеобразования для массовых настенных моделей, переносится на более мощные агрегаты. Более того, наличие в производственной цепочке собственных литых алюминиевых теплообменников позволяет оптимизировать всю тепловую схему под конкретные параметры горения, которые даёт полное предварительное смешивание. Это системный подход, который редко встретишь у сборщиков, работающих на покупных компонентах.

Кстати, про теплообменники. Алюминий хорош для конденсационных технологий своей коррозионной стойкостью в условиях кислого конденсата. Но его теплопроводность — палка о двух концах. Она высока, что хорошо, но требует равномерного подвода тепла по всей поверхности. Как раз ровное, стабильное пламя от полностью подготовленной смеси — идеальный партнёр для такого теплообменника. Любая неравномерность в горении может со временем привести к тепловым напряжениям в металле. Поэтому, когда видишь в описании компании фразу ?разработка, производство, продажа и техническое обслуживание? в одном контексте с этими котлами, это говорит о понимании всей цепочки ответственности.

Будущее и нишевые применения

Куда дальше двигаться этой технологии? Думаю, основной вектор — это ещё более глубокая интеграция с системами управления ?умный дом? и дальнейшее расширение диапазона модуляции. Чтобы котёл мог устойчиво работать на 10-15% мощности для тёплых полов в межсезонье, без тактования. Это вопрос и к точности клапанов, и к алгоритмам работы вентилятора, и к конструкции самой камеры смешивания.

Также вижу потенциал в гибридных системах. Например, когда полностью предварительно смешанный котёл работает в паре с тепловым насосом или тем же тепловентилятором с источником тепла от воздуха (который, кстати, тоже есть в линейке упомянутой компании). В таких схемах котёл включается на полную мощность только в самые морозы, а значит, ещё важнее его способность быстро выходить на режим и стабильно работать на неполной нагрузке. Здесь преимущества технологии проявляются в полной мере.

В итоге, что хочу сказать. Газовые котлы с полным предварительным смешиванием — это не волшебная таблетка, а вполне конкретный, отработанный инженерный подход. Его ценность раскрывается не в идеальных лабораторных условиях, а в реальной эксплуатации, со всеми её нюансами: пылью, скачками давления, ошибками монтажников. И успех здесь зависит от того, насколько глубоко производитель проработал все эти ?мелочи? — от качества литья теплообменника до алгоритмов работы платы управления. Когда видишь, что компания, как ООО Хэбэй Ваньхао Гэнэн, держит под контролем всю цепочку — от компонента до готового изделия и сервиса, — это вселяет определённую уверенность. Потому что в нашей работе именно надёжность и предсказуемость результата, в конце концов, значат больше, чем лишние проценты КПД на бумаге.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовый промышленный котёл 2100-4200

Газовый промышленный котёл 2100-4200 -

Котёл с изогнутой панелью теплообменника

Котёл с изогнутой панелью теплообменника -

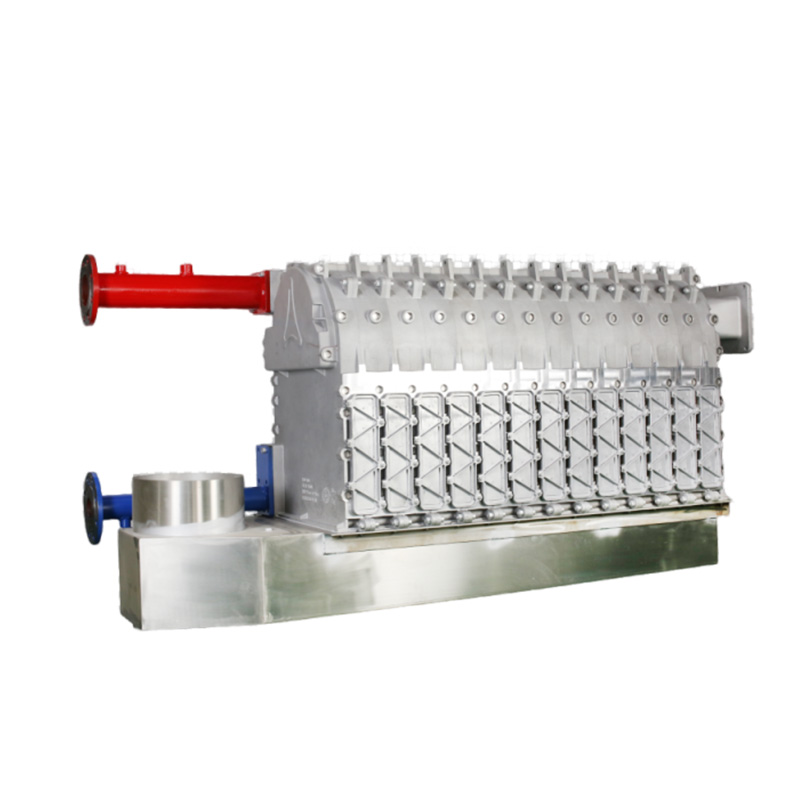

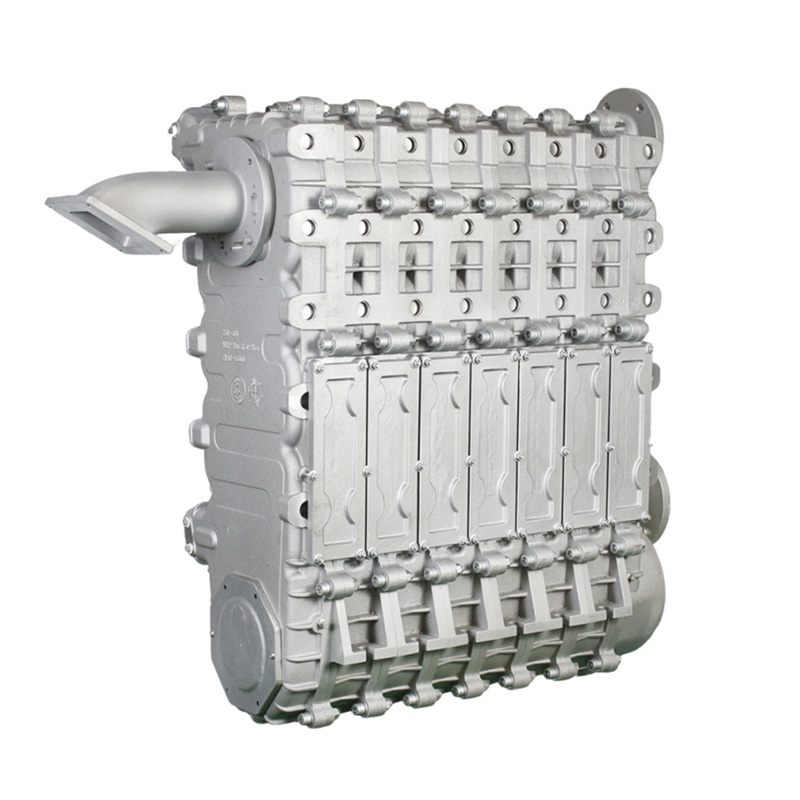

Теплообменник для коммерческих котлов серии ONW1000

Теплообменник для коммерческих котлов серии ONW1000 -

Полный спектр выставочных машин

Полный спектр выставочных машин -

Газовый конденсационный настенный котёл с белой стеклянной панелью

Газовый конденсационный настенный котёл с белой стеклянной панелью -

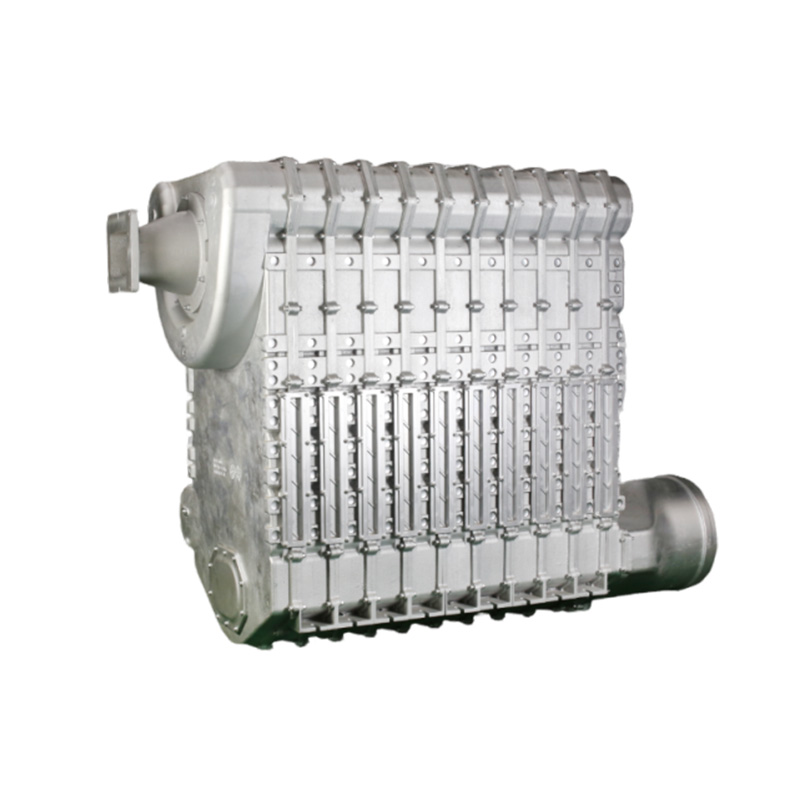

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000 -

Теплообменник для коммерческих котлов серии ONM2000

Теплообменник для коммерческих котлов серии ONM2000 -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью -

Газовый котёл со стеклянной панелью

Газовый котёл со стеклянной панелью -

Конденсационный котел серии R с полным смешиванием компонентов

Конденсационный котел серии R с полным смешиванием компонентов -

Газовый котёл с кнопочным управлением

Газовый котёл с кнопочным управлением -

Теплообменник для коммерческих котлов серии ONW350

Теплообменник для коммерческих котлов серии ONW350

Связанный поиск

Связанный поиск- купить тэн для водонагревателя

- Котлы газовые для отопления дома основная страна покупателя

- Китайский производитель газовых котлов

- теплообменников 1

- Напольный котел отопления одноконтурный производители

- Водонагреватели литров производитель

- Котел стальной водогрейный производитель

- купить напольный котел лемакс

- проточный водонагреватель electrolux

- Водонагреватель 100 производитель