Газовые котлы OEM

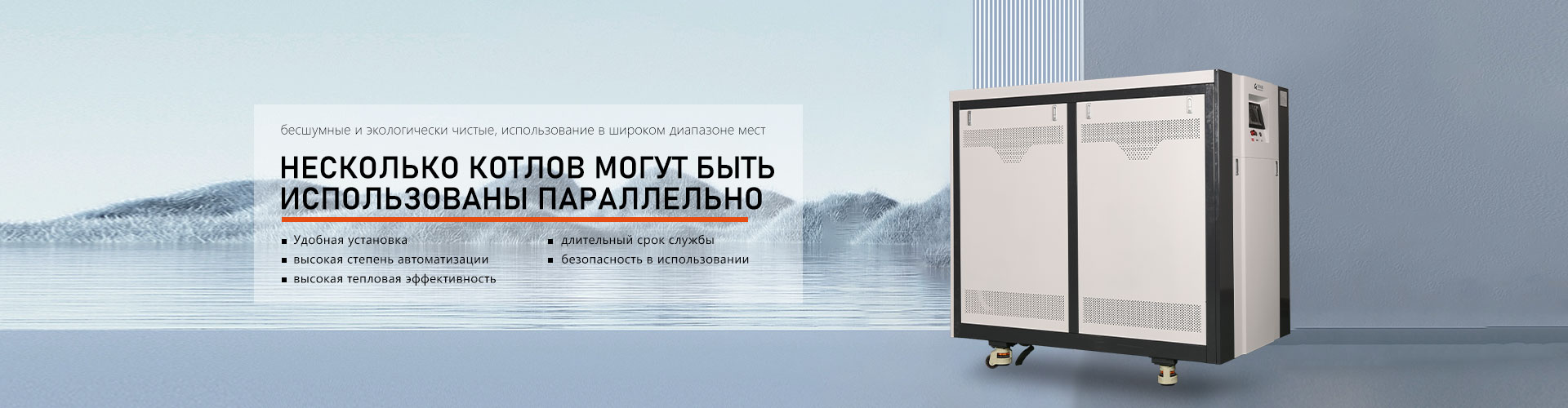

Когда слышишь ?Газовые котлы OEM?, у многих в голове сразу возникает образ простой сборки из готовых коробок. Но это, пожалуй, самый большой миф в нашем деле. За годы работы с разными заводами, включая китайских партнеров вроде ООО Хэбэй Ваньхао Гэнэн, я понял, что OEM — это не про штамповку, а про глубокую интеграцию инжиниринга. Клиент думает, что просто покупает котел под своей маркой, а на деле мы вместе проходим путь от чертежа до настройки горелки под конкретное давление газа в регионе. И вот тут начинаются настоящие сложности, которые в брошюрах не пишут.

От слова к делу: как рождается спецификация

Первое, с чем сталкиваешься, — это составление технического задания. Казалось бы, бери каталог, выбирай мощность, цвет и все. Но нет. Допустим, заказчик из Сибири хочет котел для небольшой котельной. У него сетевой газ, но с сезонными падениями давления. Стандартная горелка из европейского блока может ?захлебнуться?. Поэтому с инженерами завода, например, с теми же специалистами с сайта https://www.vhmrcan.ru, мы начинаем обсуждать не мощность, а диапазон модуляции и материал теплообменника. Их профиль — разработка и производство, включая литые алюминиевые теплообменники, что для коррозионной стойкости в условиях конденсата критически важно. Но алюминий алюминию рознь. Один раз попался заказ, где мы по умолчанию взяли стандартный сплав, а потом при тестах на российскую воду с высоким содержанием солей жесткости получили ускоренное образование отложений. Пришлось возвращаться к чертежам и менять каналы на более широкие, с другим покрытием. Это добавило к стоимости, но спасло проект от гарантийных случаев.

Именно в такие моменты понимаешь ценность не просто фабрики, а предприятия с полным циклом, как у Ваньхао Гэнэн, где есть своя разработка. Ты можешь позвонить не менеджеру по продажам, а главному конструктору и на пальцах, с эскизами на салфетке, объяснить проблему. Он не скажет ?это невозможно по каталогу?, а спросит: ?А если мы попробуем вот этот профиль ребра??. Это и есть настоящий Газовые котлы OEM — процесс кастомизации под реальные, а не бумажные условия.

Частая ошибка новичков — гнаться за максимальной мощностью или копеечной ценой за единицу. Но в OEM-поставках ключевое — повторяемость качества и технологическая поддержка. Мы однажды работали над партией коммерческих газовых котлов для сети прачечных. Заказчик сэкономил на системе водоподготовки. Котлы, конечно, работали, но через полгода эффективность упала на 15-20% из-за накипи. Вины завода-изготовителя тут не было, спецификацию они выполнили. Но теперь, формируя ТЗ, мы всегда добавляем пункт ?рекомендации по водоподготовке? и даже можем предложить типовые схемы, которые наши партнеры-производители апробировали. Это уже не просто продажа железа, а продажа рабочего решения.

Конденсационные технологии: где кроется выгода и подводные камни

Сейчас все хотят конденсационные модели — модно, эффективно. В каталоге ООО Хэбэй Ваньхао Гэнэн они значатся как ?полностью предварительно смешанные конденсационные газовые настенные котлы?. Звучит солидно. Но когда начинаешь внедрять такие Газовые котлы OEM для российского рынка, всплывают нюансы. Главный — температура обратки. Чтобы пошел процесс конденсации и появилась та самая дополнительная эффективность, нужно, чтобы вода в обратном трубопроводе была достаточно холодной. В хорошо утепленных новостройках с низкотемпературными системами (теплые полы) это работает идеально. А вот в старом жилом фонде с чугунными радиаторами, рассчитанными на 70/90 °C, котел будет большую часть времени работать в обычном, высокотемпературном режиме. И вся прелесть конденсации теряется.

Поэтому сейчас мы для некоторых проектов не берем готовые каталогные решения, а просим завод сделать гибридную логику управления. Чтобы котел ?понимал?, в какой системе он стоит, и мог адаптировать алгоритм работы. Это сложнее и дороже, но для конечного пользователя это реальная экономия, а не рекламный ход. На том же сайте vhmrcan.ru видно, что они делают акцент на разработке. Значит, с ними такие вопросы хотя бы можно обсуждать на техническом уровне.

Еще один момент — отвод конденсата. Его много, и он химически агрессивен. В спецификации нужно четко прописывать материал нейтрализатора (если он требуется по местным нормам) и способ дренажа. Был случай, когда монтажники сливали конденсат просто в канализацию, не глядя в паспорт. Через месяц трубы дали течь. Теперь в нашу OEM-документацию мы включаем не только инструкцию по монтажу, но и красочный плакат-памятку для монтажников с ключевыми ?нельзя?. Визуализация ошибок работает лучше любого текста.

Теплообменник: сердце, которое нельзя доверить первому встречному

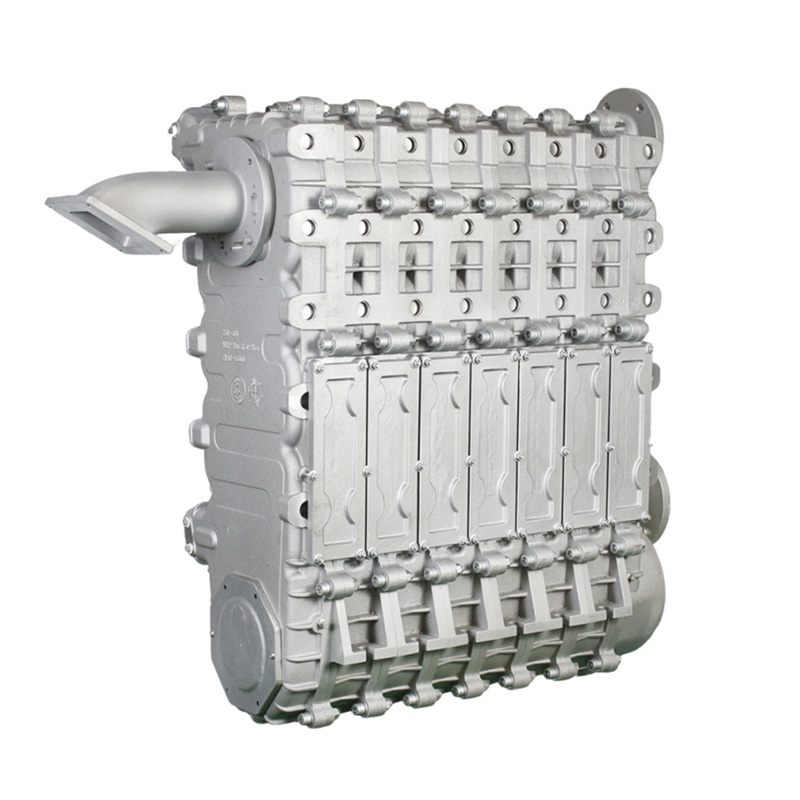

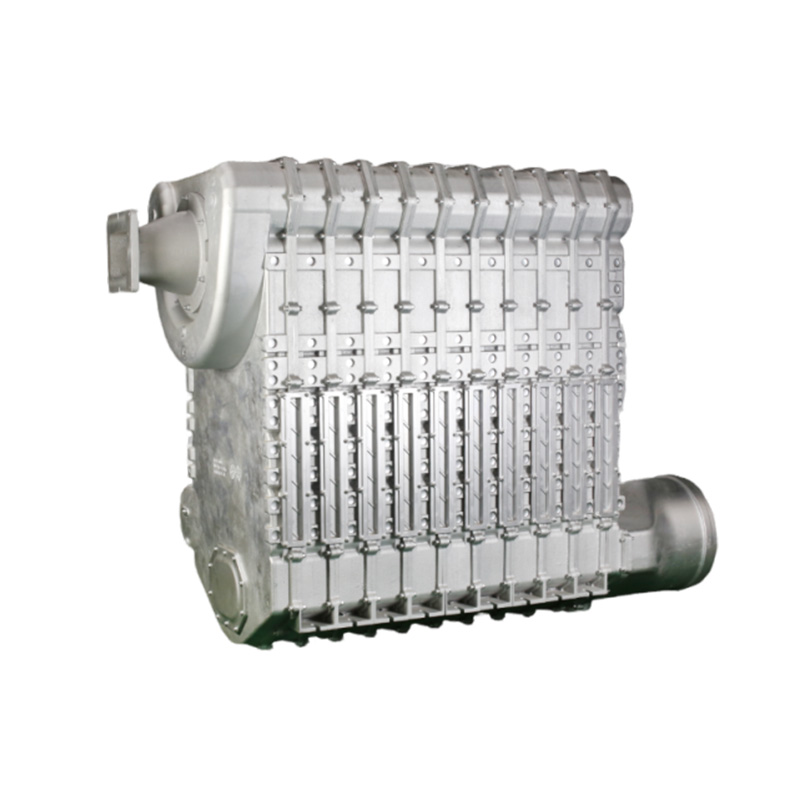

Если говорить о ключевом компоненте, то это, безусловно, теплообменник. Здесь выбор материала — это стратегическое решение. Медь, нержавейка, алюминий... У каждого свои плюсы и минусы. Наше предпочтение для многих проектов — литой алюминиевый. Почему? Хорошая теплоотдача, малый вес и, что важно для OEM, — возможность создать сложную форму каналов для лучшего теплообмена и снижения гидравлического сопротивления. Заводы вроде упомянутого Хэбэй Ваньхао как раз имеют компетенции в литье. Но и тут не без ?но?.

Литой алюминиевый теплообменник боится электрохимической коррозии. Если в системе есть, скажем, медные фитинги или стальные некачественные элементы без защиты, начинается паразитная реакция. Один раз мы получили партию котлов с жалобами на течь через два сезона. Разборка показала точечную коррозию в местах контакта с заводскими латунными штуцерами. Оказалось, партия штуцеров была с другим составом сплава. Проблему решили установкой диэлектрических прокладок, но это лишние трудозатраты. Теперь в ТЗ мы прямо указываем не только материал теплообменника, но и требования к совместимым материалам в обвязке, а также рекомендуемую химию для промывки системы.

Контроль качества на этапе производства — это то, за что стоит платить. Хороший OEM-партнер пустит тебя в цех и покажет, как проходит тестирование каждого теплообменника под давлением, а не выборочно из партии. И будет готов предоставить протоколы. Это недоверие? Нет, это профессиональная практика. Когда ты отвечаешь за марку, которая будет висеть на этом котле, ты должен спать спокойно.

Логика управления: тот самый ?интеллект? котла

Можно поставить самый лучший теплообменник и горелку, но если блок управления тупой, весь КПД идет прахом. В OEM-проектах часто экономят именно на ?мозгах?, ставя самый простой контроллер с минимумом функций. Это ложная экономия. Современный котел — это часть системы, он должен уметь общаться с комнатными термостатами, погодозависимой автоматикой, возможно, с умным домом.

Работая с производителями, мы настаиваем на использовании программируемых контроллеров с открытым (или хотя бы хорошо документированным) протоколом связи. Чтобы потом, через год, можно было безболезненно добавить внешний модуль или обновить прошивку. У некоторых заводов есть свои наработки, у других — готовые решения от ведущих электронных фирм. Задача инженера — найти баланс между стоимостью, функциональностью и надежностью. Порой проще и дешевле закупить электронику отдельно и передать ее заводу для интеграции, чем пользоваться их штатным, но ограниченным вариантом.

Запоминается история, когда для гостиничного комплекса мы делали кастомный режим ?эконом? для номеров, которые пустуют. Нужно было, чтобы котел сбрасывал температуру до +16°C, но при этом не допускал разморозки. Штатная логика такого не умела. Вместе с программистами завода за неделю написали кастомный алгоритм, протестировали его на стенде, а потом внедрили во всю партию. Заказчик был в восторге от экономии. Вот она, added value настоящего OEM-партнерства.

Послепродажка и реальность гарантий

Самое слабое место многих OEM-историй — техническая поддержка и наличие запчастей. Красиво выглядит фраза ?гарантия 3 года?, но что она значит, если для замены вышедшей из строя платы нужно ждать 45 дней из-за океана? Поэтому при выборе партнера, такого как ООО Хэбэй Ваньхао Гэнэн, мы смотрим не только на производство, но и на склад запчастей и структуру сервиса. Их сайт позиционирует их как предприятие, занимающееся и техническим обслуживанием. Это хороший знак.

На практике мы создали у себя стратегический запас ?расходников? для самых популярных моделей: насосы, датчики, основные платы. Это увеличивает себестоимость проекта, но спасает репутацию. Клиент, у которого котел встал в мороз, не будет слушать про логистику. Ему нужен работающий агрегат здесь и сейчас.

Еще один урок — документация. Перевод китайских или английских мануалов на русский силами гугл-переводчика это катастрофа. Мы нашли инженера, который специализируется именно на технических переводах для отопительной техники. Он не только переводит, но и адаптирует процедуры под реалии наших сантехников. Например, добавляет пояснения про типичные ошибки при обвязке с российскими группами безопасности. Эта адаптированная инструкция — часть нашего OEM-пакета, и клиенты это ценят.

Итоги без глянца

Так что же такое Газовые котлы OEM в моем понимании после всех этих лет и проектов? Это не способ сэкономить, заказав самый дешевый безымянный агрегат. Это инструмент для создания продукта, который идеально ложится в свою рыночную нишу — будь то бюджетное жилье, премиальный коттедж или промышленный объект. Это долгий разговор с инженерами, совместные пробные пуски, а иногда и споры. Это ответственность за каждую гаечку, потому что на конечном изделии будет твоя бирка.

Компании вроде ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии интересны как раз тем, что они не просто сборочный цех. Их заявленная специализация на разработке и полном цикле дает пространство для диалога. Конечно, и с ними бывают сложности — языковой барьер, разница в технических стандартах, но если оба настроены на долгосрочный результат, все решаемо. Главное — изначально честно говорить о требованиях, условиях работы и потенциальных рисках. Тогда OEM становится не просто аутсорсингом производства, а созданием собственного, конкурентоспособного продукта с уникальными характеристиками. А это, в конечном счете, и есть цель всего этого бизнеса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

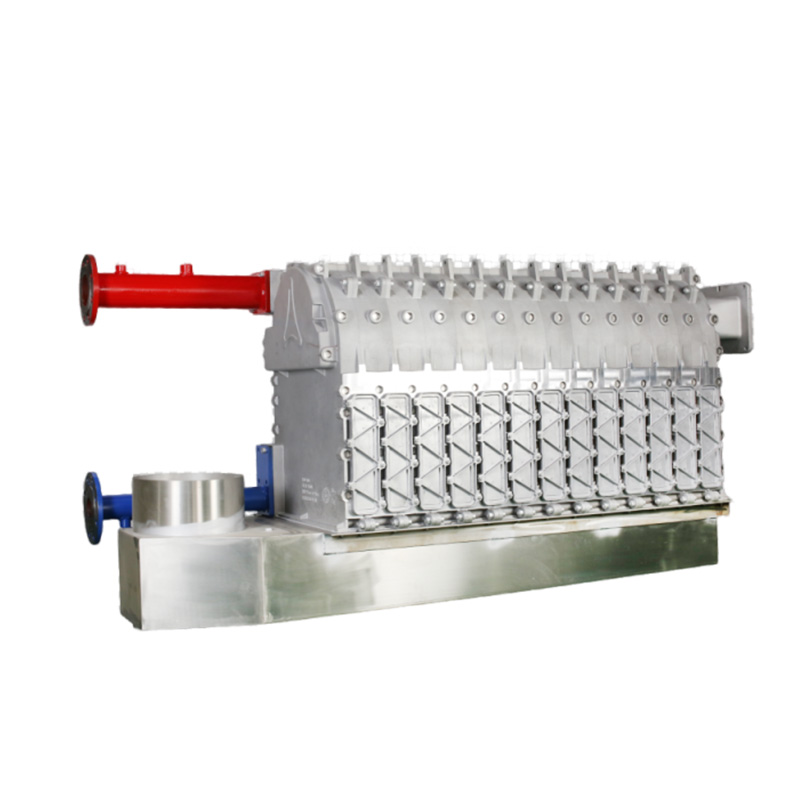

Теплообменник для коммерческих котлов серии ONW350

Теплообменник для коммерческих котлов серии ONW350 -

Теплообменник для коммерческих котлов серии ONM2000

Теплообменник для коммерческих котлов серии ONM2000 -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью -

Газовый конденсационный настенный котёл с белой стеклянной панелью

Газовый конденсационный настенный котёл с белой стеклянной панелью -

Газовый котёл со стеклянной панелью

Газовый котёл со стеклянной панелью -

Газовый промышленный котёл 2100-4200

Газовый промышленный котёл 2100-4200 -

Конденсационный котел с полным смешиванием компонентов серии M

Конденсационный котел с полным смешиванием компонентов серии M -

Газовый водогрейный котёл 500-1400

Газовый водогрейный котёл 500-1400 -

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000 -

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов -

Газовый котёл с кнопочным управлением

Газовый котёл с кнопочным управлением -

Конденсационный котел серии R с полным смешиванием компонентов

Конденсационный котел серии R с полным смешиванием компонентов

Связанный поиск

Связанный поиск- Теплообменник водяной установка основная страна покупателя

- Напольный котёл для централизованного отопления производитель

- Котёл с полностью предварительным смешением производитель

- купить тэн для водонагревателя

- теплообменник 100

- Котел газовый напольный двухконтурный для отопления частного основная страна покупателя

- теплообменник ридан

- Водонагреватель slim основная страна покупателя

- Отопительный котел 10 производители

- Напольный газовый котел премиум производитель