Завод высококачественных газовых водонагревателей

Когда видишь в описании ?завод высококачественных газовых водонагревателей?, первая мысль — масштаб, конвейер, безупречный контроль. Но на практике это часто означает нечто иное. Многие, особенно при выборе поставщика, представляют себе гигантские цеха с роботами, а в реальности ключевым может быть не размер, а подход к тем самым ?высококачественным? узлам. Я долго думал, в чем подвох этого термина. Качество — это ведь не только толщина металла теплообменника, это, скорее, воспроизводимость результата на тысячной единице продукции и предсказуемость поведения оборудования в полевых условиях, не в идеальном стендовом тесте.

От формулировки к производственному цеху

Возьмем, к примеру, газовые водонагреватели с полностью предварительным смешиванием. Технология сама по себе не нова, но именно на заводе решается, будет ли каждая горелка выдавать заявленный КПД в 90+ процентов после двух лет работы в воде с повышенной жесткостью. У нас был опыт с одним проектом, где заказчик гнался за низкой ценой и проигнорировал наш совет по дополнительной водоподготовке. Через полтора года — массовые жалобы на падение мощности и шум. Разбирались. Оказалось, соли отложились не столько в основном контуре, сколько в узких каналах пластинчатого теплообменника вторичного контура, который как раз отвечает за подготовку ГВС. И это при том, что сам теплообменник был, казалось бы, надежным.

Тут и проявляется ?заводское? качество — в предвидении таких сценариев. Настоящий завод высококачественных газовых водонагревателей не просто собирает компоненты. Он должен либо сам производить ключевые элементы, как литые алюминиевые теплообменники, либо иметь таких поставщиков, где может напрямую влиять на техпроцесс. Почему алюминий? Он легче, коррозионная стойкость в определенных условиях выше, но литье должно быть безупречным — малейшая каверна внутри ребра, и через пару сезонов тепловых напряжений может пойти трещина. Видел такое на образцах от неизвестного субпоставщика. Визуально — идеально, при опрессовке водой — держит, а в термоциклировании на стенде начинает ?потеть?.

Поэтому, когда смотришь на сайт компании вроде ООО Хэбэй Ваньхао Гэнэн (https://www.vhmrcan.ru), важно смотреть не на картинки сборочных линий, а на номенклатуру. Если они заявляют разработку и производство и котлов, и теплообменников, и тепловентиляторов — это уже говорит о вертикальной интеграции. Это специализированное производственное предприятие, которое, вероятно, глубже погружено в физику процессов. Значит, их инженеры могут ?разговаривать на одном языке? с технологами литья, а не просто закупать готовые блоки по чертежу. Это снижает риски.

Конденсационные технологии: где кроется реальная эффективность

Сейчас все говорят про конденсацию. Но мало кто из монтажников понимает, что высокий КПД такого газового водонагревателя достигается только при правильной обвязке низкотемпературной системой отопления. Ставишь его на старые чугунные радиаторы, требующие подачу под 70 градусов, и вся экономия сводится к нулю. Завод должен это четко доносить в инструкциях и обучать дистрибьюторов. Помню, мы сами на первых порах переоценили готовность рынка. Поставляли оборудование, а потом получали звонки: ?Почему котел не выходит на заявленный режим??. Приезжаешь — смотришь, смонтирован как обычный атмосферник, обратка горячая. Приходилось разворачивать целые программы по разъяснениям для партнеров.

Ключевой элемент здесь — теплообменник из нержавеющей стали или силумина, способный выдерживать конденсат, который по сути является слабым раствором кислот. Технология его пайки или сварки — критически важный процесс. На одном из заводов, с которым мы сотрудничали, была проблема с пайкой в среде инертного газа. Вроде бы все по ГОСТу, но в партии из 200 штук 3-4 котла через несколько месяцев начинали давать микротечь по шву. Проблема оказалась не в основном металле, а в колебании состава припоя от партии к партии. Пришлось вместе с их технологами сидеть и ужесточать входной контроль для каждой катушки припоя. Это тот самый невидимый для конечного покупателя, но vital уровень контроля качества.

Именно такие нюансы отличают просто сборочный цех от полноценного завода. Способность не только найти дефект, но и докопаться до коренной причины в цепочке поставок, и внести изменения в технологическую инструкцию. Для коммерческих газовых котлов это еще важнее — там нагрузки выше, а последствия остановки из-за протечки теплообменника для бизнеса клиента могут быть серьезными.

Настенный или напольный? Неочевидные критерии выбора

Часто выбор между настенным и напольным котлом сводят к мощности. Но с точки зрения производства и последующей эксплуатации есть более тонкие моменты. Настенный газовый водонагреватель, особенно конденсационный, — это высокоплотная компоновка. Вентилятор, насосы, клапаны, электроника — все в одном корпусе. На заводе это означает ювелирную работу по прокладке трасс, разводке жгутов, обеспечению доступа для сервиса. Плохо продуманная компоновка приводит к тому, что для замены датчика протока мастеру приходится разбирать пол-агрегата, а это лишнее время и риск повредить соседние узлы.

У напольных, особенно коммерческих газовых котлов, другая головная боль — транспортные повреждения каркаса и обшивки. Видел случаи, когда котел приезжал на объект с погнутой рамой из-за неправильной фиксации на паллете. Завод должен иметь четко отработанные схемы крепления и упаковки для разных видов логистики. Это тоже часть качества. Производственное предприятие, которое само отгружает свою продукцию, обычно лучше это чувствует, чем то, которое работает только через посредников.

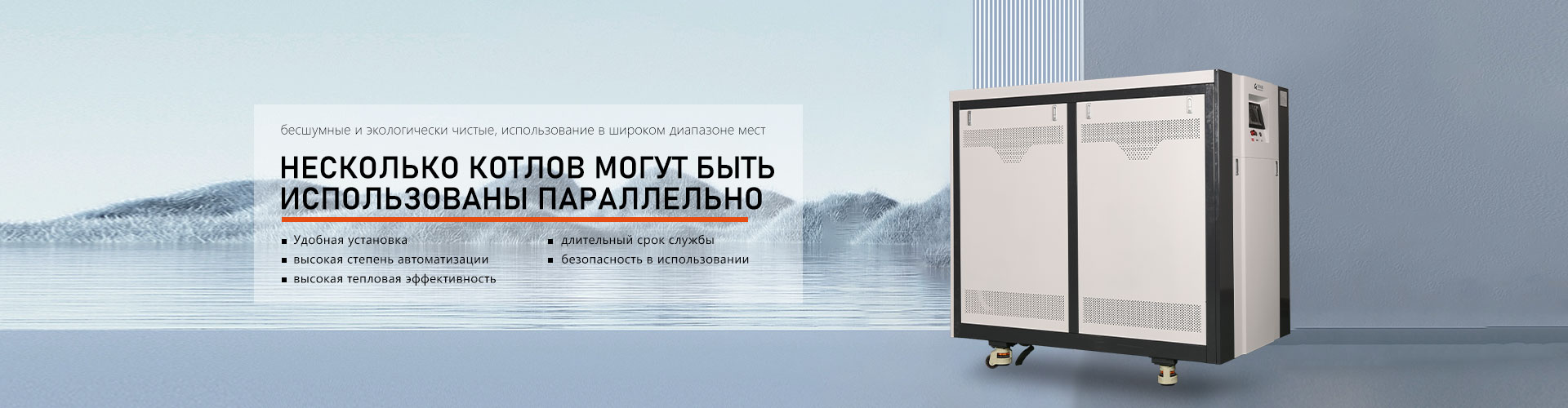

И здесь снова возвращаемся к вопросу специализации. Если компания, как та же ООО Хэбэй Ваньхао Гэнэн, производит широкий спектр — от бытовых настенных котлов до коммерческих и тепловентиляторов, — это говорит о широкой инженерной базе. Они сталкиваются с разными вызовами: от миниатюризации для квартиры до обеспечения прочности для промышленного объекта. Такой опыт бесценен и неизбежно влияет на общую культуру производства. Решения, найденные для прочного каркаса тепловентилятора, могут быть применены и к креплению настенного котла, чтобы он не дребезжал.

Электрические аккумуляционные обогреватели: неожиданный синергизм

На первый взгляд, какая связь между газовым водонагревателем и аккумуляционным электрическим обогревателем? Для завода — прямая. Это вопрос гибкости производства и понимания рынка тепла в целом. Клиент может нуждаться в гибридной системе: основной нагрев от газа, а догрев или резерв — от электричества. Если завод производит и то, и другое, он может предложить более интегрированное решение, возможно, даже с единой системой управления.

Но главное даже не это. Производство ТЭНов и блоков управления для электрообогревателей требует той же дисциплины в контроле электротехнических компонентов, что и для панелей управления газовых котлов. Тот же подход к тестированию изоляции, к калибровке датчиков температуры. Получается, что цех сборки электронных модулей работает на две линейки продукции, что повышает его загрузку и, как следствие, позволяет инвестировать в более точное оборудование для пайки и тестирования. Это внутренняя синергия, которая в итоге повышает надежность и газового оборудования.

Мы как-то рассматривали вариант локализации производства блоков управления в России. Изучали предложения. Те заводы, у которых был опыт не только с газом, но и с электрооборудованием, предлагали более продуманные и защищенные решения по электромагнитной совместимости (ЭМС). Они уже прошли ?шишки? на своих электрических продуктах и знали, как важно экранирование и правильная разводка земли в контроллере. Для газового котла, где рядом искровое розжиг и чувствительная электроника, это знание критично.

Итог: качество как процесс, а не лозунг

Так что же такое завод высококачественных газовых водонагревателей в моем понимании сейчас? Это не обязательно территория в гектар. Это, в первую очередь, место, где есть глубокая компетенция в ключевых технологиях (литье, сварка, сборка электроники), где контроль качества встроен в каждый этап, а не является формальным актом в конце конвейера. Где инженеры понимают, как их продукт будет работать в реальных, далеких от идеальных условиях, и закладывают это понимание в конструкцию.

Это также место, которое учится на своих и чужих ошибках. Та самая микротечь в теплообменнике или погнутая при транспортировке рама — это не провал, а источник данных для улучшения. Если после инцидента пересматривается технологическая карта пайки или конструкция транспортной тары — это и есть работа на качество.

Поэтому, оценивая потенциального поставщика, будь то известный бренд или специализированное предприятие как ООО Хэбэй Ваньхао Гэнэн, я бы смотрел не на глянцевые проспекты, а на глубину владения технологиями, на открытость в обсуждении технических нюансов и на готовность делиться не только успехами, но и тем, как они решали возникшие проблемы. Потому что именно это и создает то самое ?высокое качество?, которое не сходит с конвейера, а кропотливо выстраивается годами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Котёл с изогнутой панелью теплообменника

Котёл с изогнутой панелью теплообменника -

Ультратонкая модель

Ультратонкая модель -

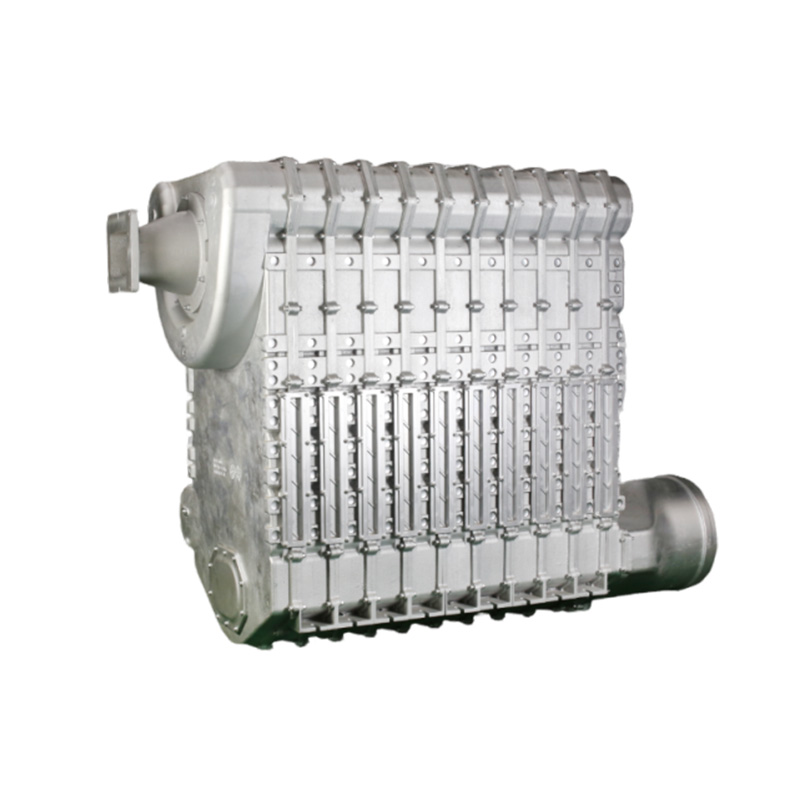

Теплообменник для коммерческих котлов серии ONM2000

Теплообменник для коммерческих котлов серии ONM2000 -

Конденсационный котел серии R с полным смешиванием компонентов

Конденсационный котел серии R с полным смешиванием компонентов -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью -

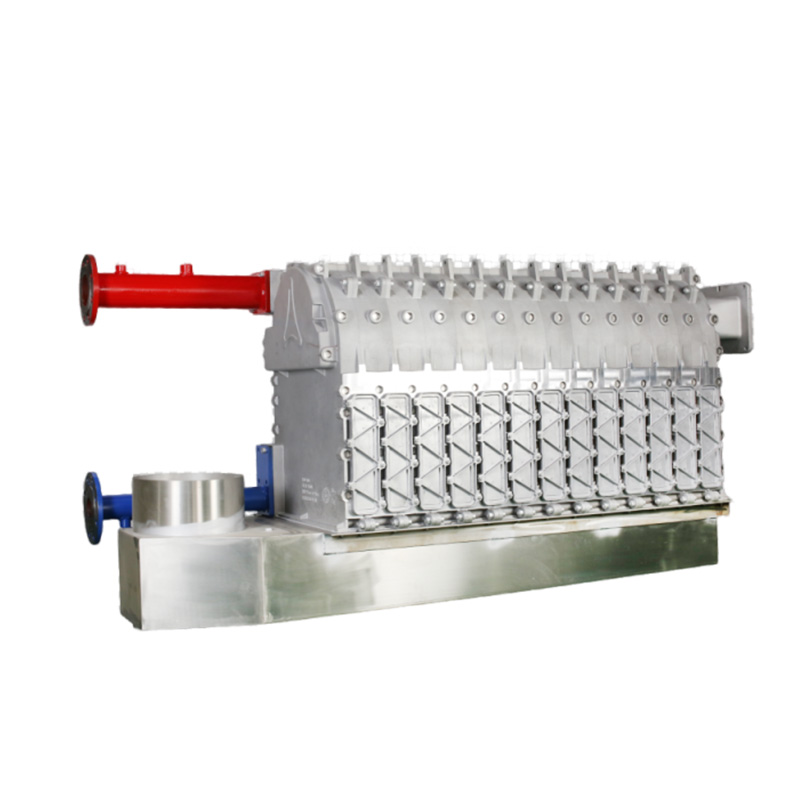

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000 -

Газовый котёл со стеклянной панелью

Газовый котёл со стеклянной панелью -

Газовый водогрейный котёл 120-350

Газовый водогрейный котёл 120-350 -

Газовый котёл с кнопочным управлением

Газовый котёл с кнопочным управлением -

Газовый промышленный котёл 2100-4200

Газовый промышленный котёл 2100-4200 -

Полный спектр выставочных машин

Полный спектр выставочных машин -

Газовый водогрейный котёл интегрированная модель 120–350

Газовый водогрейный котёл интегрированная модель 120–350

Связанный поиск

Связанный поиск- Настенные котлы baxi luna производитель

- Проточные водонагреватели какие основная страна покупателя

- отопление частного дома напольный котел

- Настенные газовые котлы отопления производители

- купить теплообменник для газового котла

- водонагреватель 6

- Газовый котел газ производители

- Напольные котлы отзывы основная страна покупателя

- конденсационный котел baxi

- купить котел газовый одноконтурный напольный