Завод газовых водонагревателей известных брендов

Когда слышишь про ?завод газовых водонагревателей известных брендов?, первое, что приходит в голову — огромные конвейеры где-то в Германии или Италии, откуда выходят готовые аппараты под мировыми именами. Но реальность, особенно на нашем рынке, часто сложнее. Многие ?известные бренды? давно не производят всё самостоятельно, а доверяют контрактное изготовление специализированным предприятиям. И вот тут начинается самое интересное: качество конечного продукта зависит не столько от раскрученного логотипа, сколько от того самого завода-изготовителя, его инженерной культуры и подхода к материалам. Я много лет наблюдаю за этим сегментом, и могу сказать: разница между продукцией, собранной на передовом производстве, и той, что сделана ?лишь бы по спецификации?, колоссальна, даже если на корпусе красуется одно имя.

Контрактное производство: не просто сборочный цех

Итак, возьмём ситуацию, когда крупный европейский бренд ищет партнёра для выпуска линейки настенных котлов. Они привозят свои чертежи и технические условия (ТУ). Наивно полагать, что завод просто берёт и штампует. Нет. Хороший завод — это, прежде всего, инженерный отдел, способный вникнуть в суть конструкции, предложить оптимизацию под местные материалы или стандарты, провести собственные испытания. Я видел, как на одном предприятии просто копировали предоставленные узлы, а на другом — их инженеры вступали в долгие дискуссии с заказчиком по поводу толщины меди в теплообменнике или конструкции горелочного устройства. Второй путь, конечно, дольше и дороже, но на выходе продукт получается жизнеспособнее.

Вот, к примеру, китайские или российские производства, которые вышли на серьёзный уровень. Они уже не просто ?отвёрточная сборка?. Возьмём ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии (сайт — vhmrcan.ru). Если посмотреть их портфолио, это именно специализированное производственное предприятие с полным циклом: разработка, производство, продажа и обслуживание. Они делают акцент на полностью предварительно смешанные конденсационные газовые настенные котлы и литые алюминиевые теплообменники. Это ключевой момент. Не каждый завод обладает компетенцией для литья алюминиевых теплообменников — это сложный процесс, требующий контроля качества на каждом этапе, от сплава до отливки. Если завод берётся за такое, это уже говорит о его глубине.

Почему это важно для ?известного бренда?? Потому что надёжность котла на 70% определяется теплообменником. Можно поставить лучшую итальянскую горелку и немецкую электронику, но если теплообменник потрескается через три сезона из-за внутренних напряжений или некачественного сплава, репутация пострадает у бренда, а не у завода. Поэтому серьёзные бренды очень придирчиво выбирают партнёра по этому узлу. И наличие такого производства, как у Ваньхао, где теплообменник — их профиль, является сильным аргументом. Это не просто сборочный цех, а предприятие с собственной технологической цепочкой.

Миф о ?европейском качестве? сборки

Здесь часто возникает заблуждение: если бренд европейский, то и сборка должна быть только в ЕС. Реальность диктует иное. Логистика, стоимость рабочей силы, близость к растущим рынкам (таким как СНГ) — всё это делает привлекательным размещение производства в других регионах. Но ?качество сборки? — это не про географию, а про стандарты и контроль. Я бывал на заводах в Китае, где чистота в цеху и система контроля качества были строже, чем на некоторых устаревших европейских площадках.

Ключевой показатель — это подход к пайке теплообменника, герметичности газового тракта и калибровке электроники. Видел, как на одном заводе газовых водонагревателей операторы выборочно проверяют пайку, а на другом — каждый шов проходит автоматизированную проверку на гель-гелевом течеискателе. Разница в проценте брака, уходящего с завода, может отличаться в разы. И известный бренд, который дорожит именем, будет требовать от контрактного производителя внедрения именно таких, а не иных, процедур. Иногда это выливается в совместные инвестиции в оборудование.

Возвращаясь к примеру ООО Хэбэй Ваньхао Гэнэн. Если они позиционируют себя как предприятие полного цикла, то логично предположить, что у них должен быть мощный отдел контроля качества (ОТК) на всех этапах: от входного контроля материалов (тот же алюминий для литья) до финального тестирования каждого котла на стенде. Для бренда-заказчика это снижает риски. Гораздо спокойнее, когда твой партнёр сам отвечает за весь процесс, а не собирает котлы из купленных на стороне узлов сомнительного происхождения. Это и есть та самая ?глубина производства?, которая ценится.

Адаптация под рынок: где кроются подводные камни

Одна из скрытых функций хорошего завода-изготовителя — адаптация базовой модели бренда под специфику локального рынка. Допустим, европейский котёл рассчитан на стабильное давление газа в 20 мбар и чистую воду. Привезли его в регионы СНГ — а тут скачки давления от 13 до 25 мбар и жёсткая вода. Бренд может предоставить базовую платформу, но доработки (более широкий диапазон работы газового клапана, защита от накипи) часто ложатся на плечи инженеров завода-производителя.

Это та область, где случаются и неудачи. Помню историю, когда один завод по контракту начал выпуск котлов для Восточной Европы. Инженеры, стремясь снизить стоимость, упростили систему защиты от замерзания, посчитав климат мягким. Но в ту же зиму были аномальные холода, и поступила волна гарантийных случаев с разорванными теплообменниками. Бренду пришлось срочно менять конструкцию и нести репутационные потери. Вывод: хороший завод должен не только уметь делать ?как нарисовано?, но и обладать экспертизой, чтобы предвидеть такие риски и настаивать на определённых решениях перед заказчиком.

В контексте полностью предварительно смешанных конденсационных котлов, которые заявлены в деятельности Ваньхао, адаптация критически важна. Эта технология эффективна, но чувствительна к качеству газа и условиям эксплуатации. Завод, который сам их разрабатывает и производит (как указано в их описании), теоретически должен глубоко понимать эти нюансы и может предлагать брендам уже адаптированные, ?закалённые? версии изделий для сложных рынков. Это ценное конкурентное преимущество для самого завода.

Комплектующие: дилемма ?бренд vs. стоимость?

Ещё один больной вопрос — происхождение комплектующих. Известный бренд может требовать установки только оригинальных насосов Grundfos, клапанов SIT или контроллеров Honeywell. Но контрактный завод всегда находится под давлением по себестоимости. И здесь начинаются тонкие игры. Бренд может разрешить на некоторых моделях эконом-сегмента использовать совместимые комплектующие других проверенных производителей. Или же, наоборот, жёстко прописать в контракте список допустимых поставщиков.

С точки зрения завода, важно иметь стабильные цепочки поставок. Если для производства литых алюминиевых теплообменников нужен особый сплав, то его нужно где-то закупать постоянно и с гарантией качества. Нарушение этой цепочки парализует всё производство. Поэтому серьёзные заводы часто имеют долгосрочные контракты с поставщиками сырья и ключевых компонентов. Это тоже часть их надежности как партнёра для бренда.

Интересно, что некоторые передовые заводы со временем начинают производить ключевые компоненты сами. Это даёт полный контроль над качеством и сроками. Если ООО Хэбэй Ваньхао Гэнэн самостоятельно отливает теплообменники, это как раз такой случай. Для бренда-заказчика это плюс: снижается зависимость от внешних поставщиков, упрощается логистика и, потенциально, снижается цена конечного изделия без потери в качестве ключевого узла.

Итог: завод как соавтор продукта

Так что же такое современный завод газовых водонагревателей известных брендов? Это далеко не безликий исполнитель. В идеале — это технологический партнёр, соавтор конечного продукта. Его ценность определяется не мощностью конвейера, а глубиной инженерных компетенций, культурой качества и способностью адаптировать глобальные разработки под локальные реалии.

Выбирая продукт известного бренда, теперь имеет смысл обратить внимание не только на логотип, но и на шильдик ?сделано на заводе…?. А лучше — попытаться понять, что из себя представляет этот завод. Есть ли у него собственная разработка? Производит ли он ключевые компоненты, как те же теплообменники? Как он обеспечивает контроль качества? Ответы на эти вопросы расскажут о конечном продукте больше, чем маркетинговые брошюры.

Примеры вроде ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии показывают эволюцию рынка. Это уже не просто производственные мощности, а специализированные технологические предприятия, которые могут быть полноценной опорой для международных брендов. Их роль из пассивного изготовителя превращается в активного участника создания продукта. И в этом, пожалуй, и заключается главный тренд: в эпоху глобализации именно качество и экспертиза завода-изготовителя становятся тем самым скрытым драйвером надежности, на котором в итоге держится репутация любого, даже самого известного бренда.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

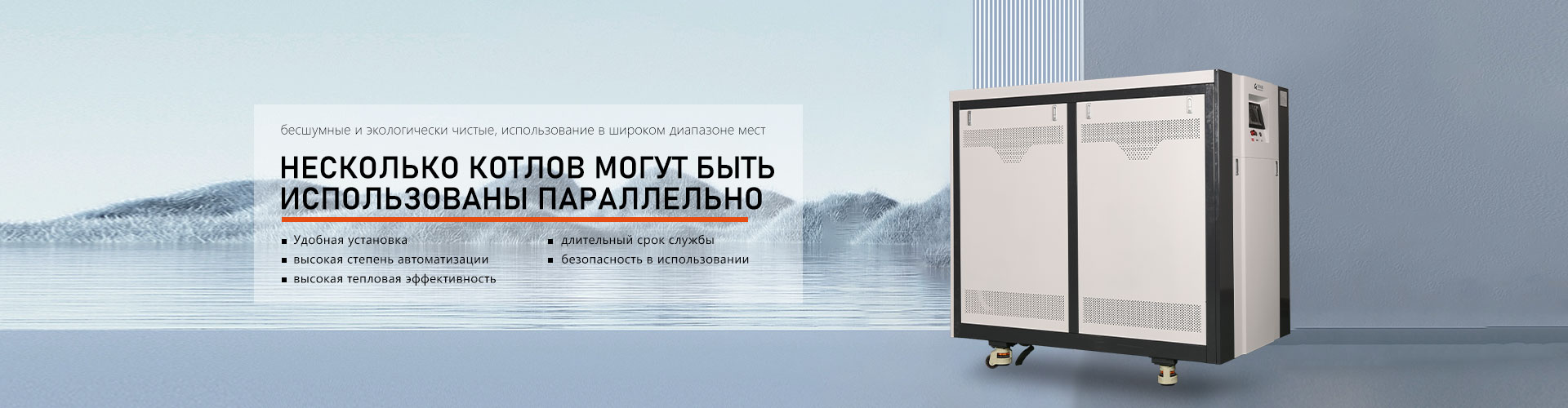

Газовый водогрейный котёл 500-1400

Газовый водогрейный котёл 500-1400 -

Газовый водогрейный котёл интегрированная модель 120–350

Газовый водогрейный котёл интегрированная модель 120–350 -

Газовый промышленный котёл 2100-4200

Газовый промышленный котёл 2100-4200 -

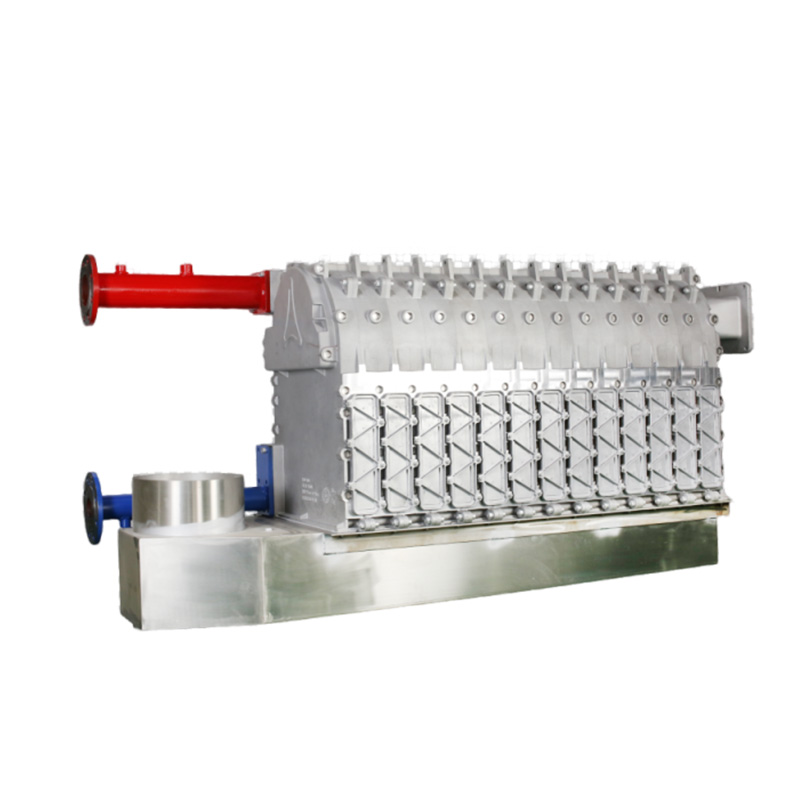

Теплообменник для коммерческих котлов серии ONW1000

Теплообменник для коммерческих котлов серии ONW1000 -

Плоский одноконтурный котёл

Плоский одноконтурный котёл -

Полный спектр выставочных машин

Полный спектр выставочных машин -

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов -

Газовый конденсационный настенный котёл с белой стеклянной панелью

Газовый конденсационный настенный котёл с белой стеклянной панелью -

Газовый котёл с кнопочным управлением

Газовый котёл с кнопочным управлением -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью -

Ультратонкая модель

Ультратонкая модель -

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000

Связанный поиск

Связанный поиск- Газовые котлы частного основная страна покупателя

- Конденсационный котел baxi производитель

- котел настенный двухконтурный

- Отопительный котел 10 производители

- купить газовый котел для отопления

- Котёл с полностью предварительным смешением основная страна покупателя

- Напольный котёл для централизованного отопления основная страна покупателя

- напольные газовые котлы 1

- отопительные котлы для дома

- теплообменник бакси