Завод газовых котлов

Когда слышишь ?завод газовых котлов?, многие представляют просто сборочные линии, где корпуса наполняют готовыми компонентами. На деле, если речь о серьёзном производстве, как у ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии, это всегда история про глубину технологической цепочки. Тут не просто собирают — тут проектируют теплообменники, отрабатывают горелочные устройства, годами доводят КПД. Самый частый промах в отрасли — считать, что главное это внешний дизайн и набор функций. Нет, основа — это именно ?начинка?, её живучесть и эффективность. У нас, например, на стендах ?гоняют? прототипы теплообменников из литого алюминия месяцами, фиксируя микротрещины — скучная, но критичная работа, о которой в рекламе не пишут.

От чертежа до стенда: почему литой алюминий — это не панацея

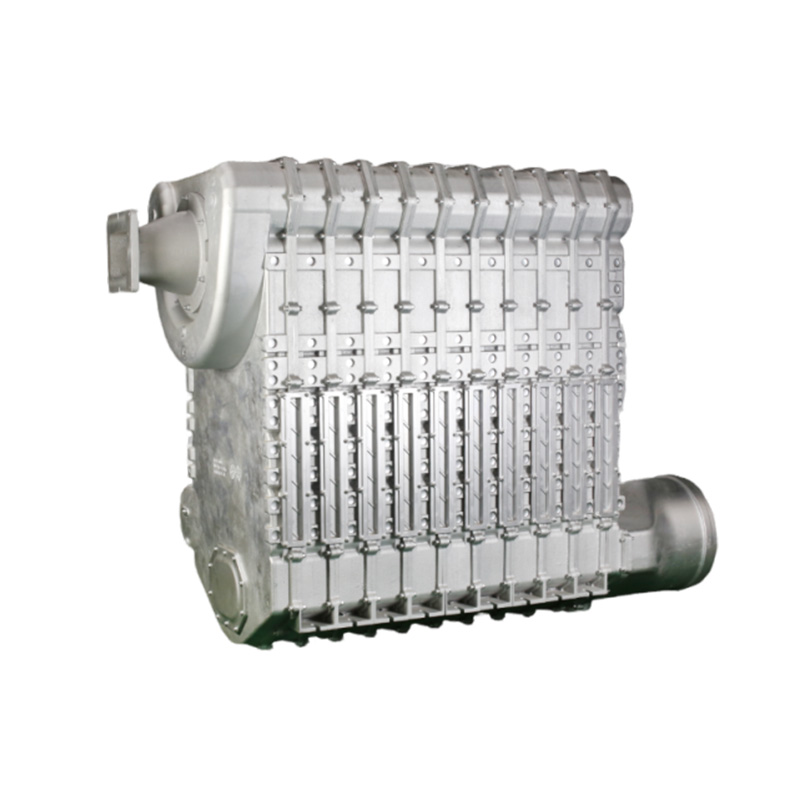

Возьмём наш ключевой продукт — полностью предварительно смешанные конденсационные настенные котлы. Сердце — теплообменник. Многие думают: раз литой алюминий, значит, уже хорошо. Но литьё — это искусство. Если не выдержать температуру сплава или режим охлаждения, в структуре появляются внутренние напряжения. Они дадут о себе знать не сразу, а через 3–4 сезона — усталостными трещинами по рёбрам. Мы через это прошли лет восемь назад, когда пытались ускорить цикл литья. Результат — партия с повышенным процентом возвратов по гарантии. Пришлось возвращаться к более медленным, но стабильным режимам. Сейчас на заводе газовых котлов Ваньхао для каждой новой модели делают не менее 50 циклов термоударов на стенде — нагрели до 90°C, резко охладили до 10°C, и так сотни раз. Только после этого запускаем в серию.

Ещё нюанс — чистота внутренних каналов. После литья остаётся облой, песок формы. Если не промыть под высоким давлением специальным составом, через год-два начинаются проблемы с гидравликой, падает теплоотдача. Мы долго подбирали моющую жидкость, которая не агрессивна к алюминию, но снимает всё лишнее. Сейчас используем двухступенчатую промывку с ультразвуковой ванной на финише. Да, это удорожание процесса, но зато почти нулевой брак по засорам. На сайте vhmrcan.ru в разделе технологии об этом не пишут подробно, но именно такие детали отличают просто сборку от полноценного производства.

И да, конденсационный принцип — это не только высокий КПД. Это постоянная борьба с кислотностью конденсата. В наших котлах для рынка СНГ закладываем теплообменник с чуть большей толщиной стенки в зоне конденсации, чем для Европы. Почему? Потому что у нас газовый состав может плавать, сера бывает выше — значит, конденсат агрессивнее. Европейские стандарты тут не всегда панацея, нужно местное знание.

Коммерческие котлы: где теория расходится с практикой монтажа

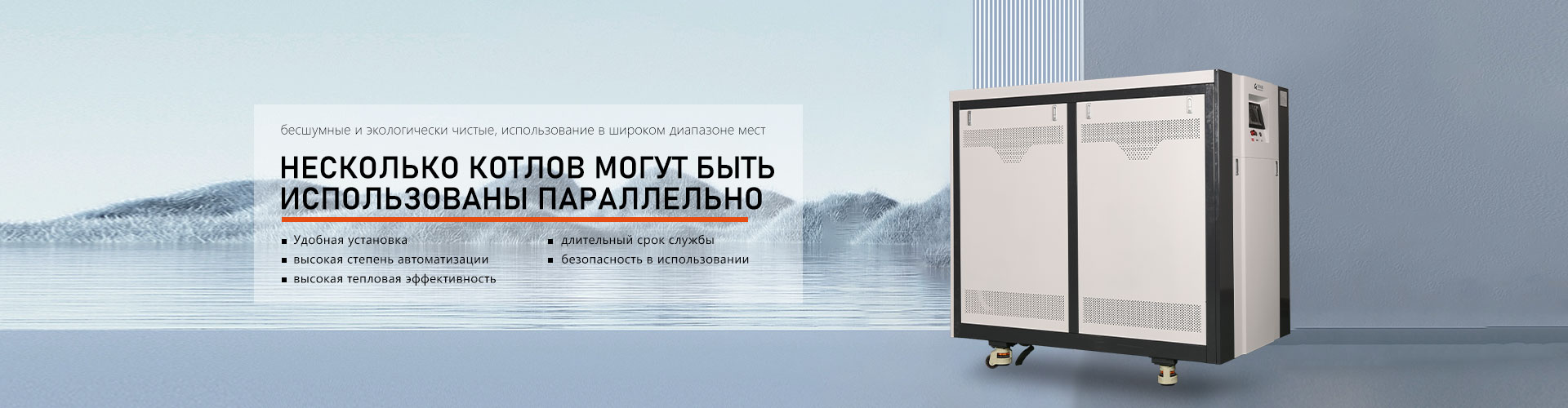

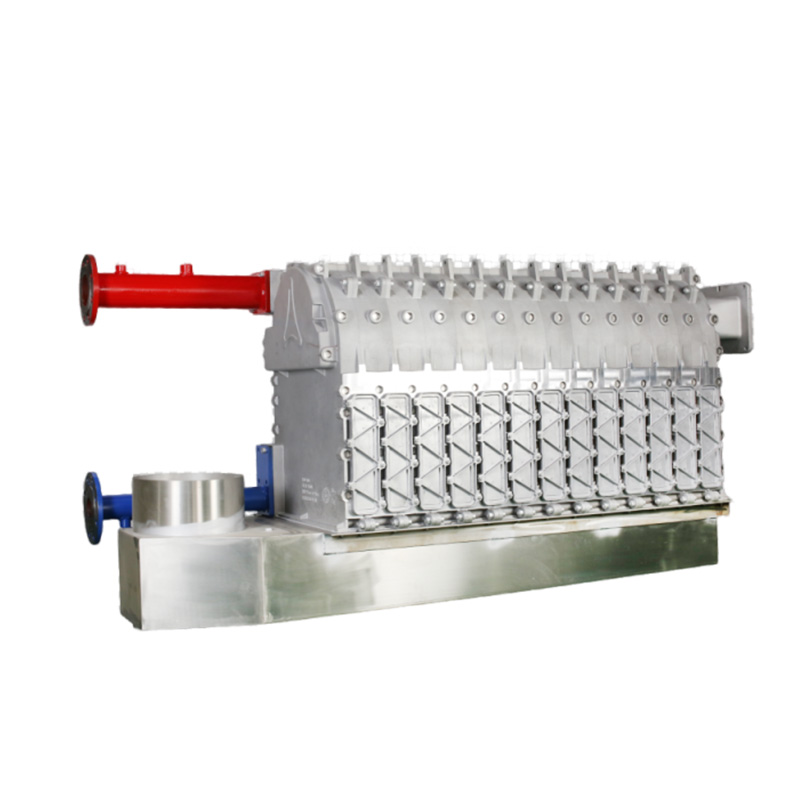

С коммерческими газовыми котлами история отдельная. Казалось бы, масштабируй настенную модель — и готово. Но нет. Главная головная боль — это не расчёт мощности, а обеспечение равномерного потока через каскад. Мы ставили систему из пяти котлов на объекте в Подмосковье, и первый же отопительный сезон показал проблему: обратка с неравномерной температурой, хотя гидравлику считали по учебникам. Оказалось, монтажники сэкономили на балансировочных клапанах, плюс длина подводок разная. Котлы работали вразнобой, один перегревался, другой еле тёплый. Пришлось выезжать, переделывать обвязку, добавлять насосы с частотным регулированием. Теперь в документации к коммерческим сериям отдельным разделом прописываем требования к монтажу и схемам обвязки — но, увы, не все читают.

Ещё один момент — ремонтопригодность в стеснённых условиях. Часто такие котлы ставят в подвалах, где люк узкий. Мы одну модель делали разборной — теплообменник и горелка снимаются отдельно. Но это увеличило количество соединений, потенциальных точек протечки. Пришлось искать компромисс. Сейчас для серии ?коммерк? используем блочную конструкцию, но с быстросъёмными фронтальными панелями и выдвижной горелкой — чтобы сервисник мог добраться до основных узлов без полного демонтажа. Это решение родилось после десятка выездов на объекты и общения с нашими же сервисными инженерами.

И про автоматику. Для коммерческих решений мы отказались от излишней ?умности?. Многофункциональные панели с кучей настроек — это лишняя точка отказа. Лучше надёжная погодозависимая автоматика с минимальным, но понятным интерфейсом. На практике на объектах персонал не хочет разбираться в сложных меню, им нужно: задал температуру — работает. Над этим и работаем.

Тепловентиляторы и электрические обогреватели: зачем они на заводе газовых котлов?

Может показаться странным, что на заводе газовых котлов производят ещё и тепловентиляторы с воздушным источником тепла, и аккумуляционные электрические обогреватели. Но логика есть. Во-первых, это диверсификация — не все объекты можно газифицировать. Во-вторых, это смежные технологии по части управления тепловыми потоками и автоматики. Например, алгоритмы плавного регулирования мощности, отработанные на электрических обогревателях, мы потом адаптировали для модуляции газовых горелок. Обратный перенос тоже был: знания по теплообмену из котлов помогли сделать более эффективные теплонакопители в электрических моделях.

С тепловентиляторами (воздушными тепловыми насосами) история практическая. Есть запрос на локальный, быстрый обогрев помещений с высокими потолками — склады, цеха. Газовый котёл с радиаторами тут неэффективен, тёплый воздух поднимается вверх. А тепловентилятор даёт направленную струю. Мы начали их делать, потому что клиенты, которые брали у нас коммерческие котлы, спрашивали: ?А для этого холодного угла что посоветуете??. Так и появилось дополнение к линейке.

Но и тут не без проблем. Первые партии тепловентиляторов шумели сильнее, чем хотелось бы. Виноваты были вентиляторы — взяли стандартные, промышленные. Пришлось совместно с поставщиком дорабатывать лопасти, снижать обороты, пересматривать аэродинамику корпуса. Сейчас уровень шума уложился в приемлемые рамки, но пришлось пожертвовать 5-7% максимальной производительности. На наш взгляд, это оправданно.

Контроль качества: не протоколы, а культура

Можно иметь толстые папки с ТУ и ГОСТами, но если на линии рабочий не чувствует личной ответственности, брак будет. У нас каждая собранная единица проходит не только автоматический тест (давление, розжиг, проверка датчиков), но и выборочный ?погромный? тест. Раз в неделю случайно выбираем котёл с конвейера и отправляем его на стенд, где его циклически перегружают — скачки напряжения, пониженное давление газа, имитация засора дымохода. Цель — не пройти тест, а сломать. Найти слабое звено. Бывало, лопалась пайка на вспомогательном датчике или отказывала плата управления от конденсата. Каждая такая находка — доработка конструкции или процесса сборки.

Особое внимание — поставщикам комплектующих. Клапаны, насосы, датчики. Мы не можем делать всё сами, поэтому аудит поставщиков — это постоянный процесс. Была история с партией газовых клапанов, которые отлично работали в лаборатории, но на реальном объекте с нестабильным давлением в сети начинали ?дребезжать?. Оказалось, материал мембраны не совсем подходил под наши условия. Пришлось вместе с производителем менять состав резины. Теперь в спецификациях прописываем не только технические параметры, но и требования к сырью для критичных компонентов.

И последнее — обратная связь с монтажниками и сервисными центрами. Мы собираем все полевые отказы в общую базу. Если видим повторяющуюся проблему по какой-то партии или модели — сразу сигнал производству и конструкторам. Иногда проблема решается не доработкой котла, а простым уточнением в инструкции по монтажу. Но это тоже результат.

Взгляд вперёд: не гнаться за трендами, а решать реальные задачи

Сейчас модно говорить об ?умном доме? и полной интеграции. Конечно, мы тоже делаем возможность подключения котлов к системам управления. Но наш фокус — не нагрузить устройство десятком бесполезных функций, а обеспечить его стабильную и экономичную работу в реальных, порой далёких от идеальных, условиях. Например, для рынка с частыми перепадами напряжения в сети все платы управления проходят тест на устойчивость к скачкам. Это важнее, чем возможность управлять котлом с часов.

Ещё одно направление — работа над шумностью. Особенно для настенных моделей, которые вешают в кухнях или коридорах. Мы уменьшаем вибрации не только за счет демпфирующих прокладок, но и через пересчёт оборотов насоса в разных режимах. Иногда тишина дороже лишних 2% КПД.

И главное — завод газовых котлов это не про то, чтобы продать и забыть. Это про долгий жизненный цикл изделия. Поэтому мы держим на складе запас компонентов для моделей, снятых с производства 5-7 лет назад. Потому что котёл должен работать не три года, а пятнадцать-двадцать. И когда клиент через много лет может получить запчасть — это и есть настоящая репутация. Как у ООО Хэбэй Ваньхао Гэнэн, которая строит бизнес не на объёмах продаж в этом квартале, а на долгосрочном доверии. Всё остальное — технологии, процессы, контроль — лишь инструменты для этой цели.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Теплообменник для коммерческих котлов серии ONM2000

Теплообменник для коммерческих котлов серии ONM2000 -

Полный спектр выставочных машин

Полный спектр выставочных машин -

Газовый водогрейный котёл интегрированная модель 120–350

Газовый водогрейный котёл интегрированная модель 120–350 -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью -

Газовый водогрейный котёл 500-1400

Газовый водогрейный котёл 500-1400 -

Плоский одноконтурный котёл

Плоский одноконтурный котёл -

Конденсационный котел серии R с полным смешиванием компонентов

Конденсационный котел серии R с полным смешиванием компонентов -

Газовый котёл со стеклянной панелью

Газовый котёл со стеклянной панелью -

Газовый водогрейный котёл 120-350

Газовый водогрейный котёл 120-350 -

Газовый котёл с кнопочным управлением

Газовый котёл с кнопочным управлением -

Ультратонкая модель

Ультратонкая модель -

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000

Связанный поиск

Связанный поиск- теплообменник 30

- Настенный газовый котел для отопления частного основная страна покупателя

- Напольный котёл основная страна покупателя

- Газовые котлы двухконтурные настенные 24 производитель

- Thermo водонагреватель производитель

- Котел газовый напольный ксг производитель

- водонагреватель 50

- Безопасная эксплуатация водогрейных котлов основная страна покупателя

- Напольные газовые котлы для отопления частного дома производитель

- промывка теплообменника