Завод газовых котлов известных брендов

Когда слышишь 'завод газовых котлов известных брендов', сразу представляется что-то вроде гигантского концерна в Германии или Италии. Но реальность часто сложнее. Многие 'известные' бренды, особенно в среднем ценовом сегменте, давно не производят всё самостоятельно. Их котлы могут собираться на мощностях специализированных OEM-заводов, и это не секрет. Вопрос в том, что это за завод и что он реально умеет. Вот тут и начинается самое интересное. Я много лет наблюдаю за этим рынком, и ключевое различие — не в названии на шильдике, а в глубине технологической компетенции самого производства. Можно просто закручивать винты из готовых коробок, а можно разрабатывать и отливать собственные теплообменники. Это две большие разницы.

От слова 'завод' до реального цеха

Бывал на разных производствах, которые позиционируют себя как завод газовых котлов. Иногда это действительно полный цикл: от литья алюминиевого сплава для теплообменника до финальной сборки и тестирования. А иногда — крупноузловая сборка. Второй вариант не всегда плох, если контроль качества на уровне. Но для меня показатель класса — это наличие собственного литейного и испытательного комплекса. Если завод покупает все ключевые компоненты на стороне, его 'разработка' часто сводится к дизайну корпуса и подбору партнеров. Это нормальная бизнес-модель, но её не стоит путать с полноценным инжинирингом.

Вот, к примеру, если взять компанию ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии (сайт — vhmrcan.ru). В их описании четко виден акцент на разработку и производство. Они прямо указывают литые алюминиевые теплообменники в своей линейке. Это уже намекает на то, что речь идет не просто о сборочном цехе, а о предприятии с металлообработкой. Для конденсационных котлов это критически важно — качество и геометрия теплообменника решают всё по КПД и долговечности. Когда видишь такое в портфолио, понимаешь, что это потенциальный серьезный контрактный производитель для тех самых 'известных брендов', которые хотят контролировать ключевую технологию, но не хотят строить литейный цех.

Частая ошибка заказчиков — думать, что если бренд европейский, то и котел целиком сделан в Европе. На деле, многие компоненты или даже готовые аппараты могут приходить с таких специализированных заводов, как упомянутый выше. И это не обман, а глобальная практика. Главное — чтобы завод-изготовитель обеспечивал соответствующий инженерный надзор и культуру производства. Видел я, к сожалению, и обратные примеры, когда на этикетке красуется громкое имя, а внутри — нестыковки по пайке, балансировке горелки. Как правило, корень таких проблем — в слабом технадзоре со стороны бренда за процессом на контрактном заводе.

Что значит 'известные бренды' для самого завода?

Работать на известных брендов — это и престиж, и огромная ответственность, и часто — головная боль. Со стороны кажется, что это просто потоковые заказы. На самом деле, каждый бренд приносит свой, порой совершенно уникальный, набор технических условий, стандартов приемки и, что важно, аудитов. Немцы будут десять раз проверять документацию на каждый подшипник в насосе, итальянцы могут быть одержимы эстетикой пайки, а российские компании часто требуют адаптаций под нестабильное давление газа.

Для завода это означает необходимость гибкости. Конвейер должен быть настроен не на один тип котла, а на быстрое переключение между разными моделями, разной логистикой компонентов. Это высший пилотаж организации производства. Не каждый, кто делает хорошие 'белые' котлы под своим именем, способен на такое. Здесь вспоминается, что на сайте vhmrcan.ru заявлен широкий спектр: от бытовых настенных до коммерческих котлов. Такой диапазон как раз говорит о потенциальной способности к такой гибкости. Производить только один тип продукции проще, но менее интересно для крупных брендов, которые хотят закрыть несколько ниш одним партнером.

Были в моей практике случаи, когда завод терял крупный контракт именно из-за неготовности к такому 'хаосу'. Не смогли вовремя перенастроить линию под измененный дизайн теплообменника для новой линейки бренда — и всё, проект ушел к конкурентам. Поэтому сейчас, оценивая потенциал завода, я всегда смотрю на историю моделей: если в их каталоге за несколько лет появилось много модификаций, значит, конструкторский отдел и производство работают в связке и умеют быстро реагировать. Это ценится.

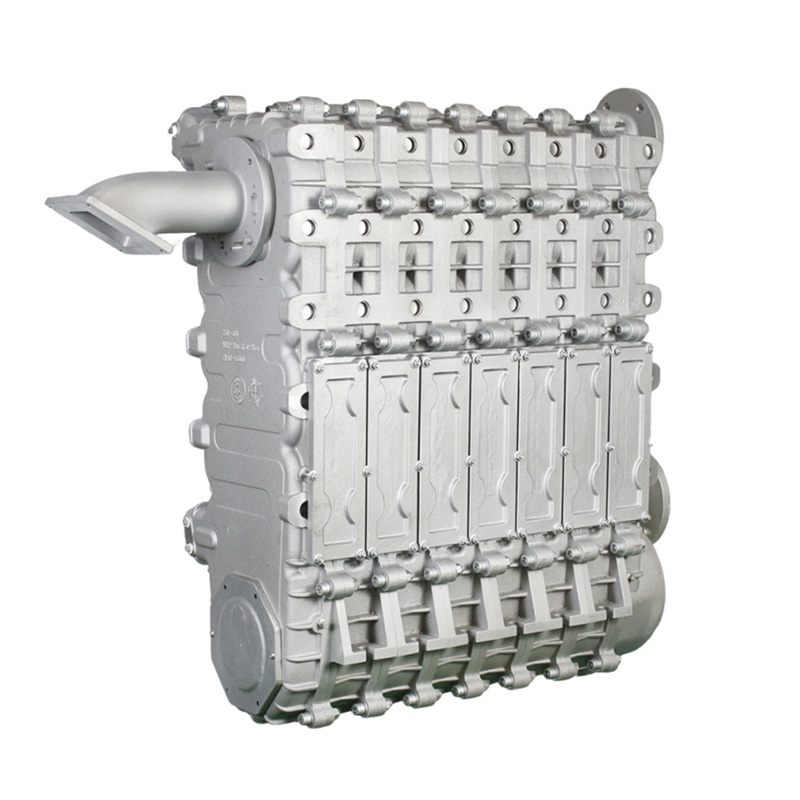

Ключевой узел: теплообменник как показатель уровня

Можно сколько угодно говорить о электронике и дизайне, но сердце любого газового котла — это теплообменник. И для завода газовых котлов умение делать его 'с нуля' — это пропуск в высшую лигу. Литые алюминиевые — это отдельная история. Технология сложная: нужна и чистота сплава, и точность формы, и качество литья, чтобы не было микротрещин. Завод, который освоил это, автоматически становится на ступень выше тех, кто закупает готовые.

В контексте конденсационной техники это особенно важно. КПД в 108-109% достигается не магией, а именно за счет идеальной поверхности теплообмена и правильного отбора тепла у конденсата. Плохой теплообменник либо не даст нужной эффективности, либо быстро засорится или подвергнется коррозии. Когда видишь в описании компании, как у ООО Хэбэй Ваньхао Гэнэн, прямое указание на производство литых алюминиевых теплообменников, это вызывает уважение. Значит, они погружены в самую суть технологии, а не просто собирают конструктор.

На одном из проектов мы как раз столкнулись с проблемой закупного теплообменника. Поставщик изменил параметры сплава без должного уведомления, и через полгода начались точечные протечки. Бренд, естественно, винил завод-сборщик, а завод — поставщика компонента. С тех пор для серьезных проектов мы всегда настаиваем на том, чтобы критичные компоненты, особенно теплообменник, производились либо самим брендом, либо под его тотальным контролем на мощностях завода-партнера, который имеет полный цикл. Это дороже, но надежнее.

Не только котлы: широта компетенций

Интересный момент: чисто сборочный завод газовых котлов часто ограничен только этим сегментом. Но рынок отопления шире. Способность завода разрабатывать и производить смежное оборудование — тепловентиляторы, электрические обогреватели — говорит о более широком инженерном кругозоре. Это не просто цех, а, скорее, технологический центр. Такие предприятия часто оказываются более устойчивыми к колебаниям спроса и могут предлагать комплексные решения.

Взглянем на портфель компании с vhmrcan.ru. Помимо котлов, там значатся тепловентиляторы и аккумуляционные электрообогреватели. Это логичное развитие. Знания в области теплотехники и термодинамики, полученные при разработке котлов, можно применить и в других продуктах. Для бренда, который хочет расширить свою линейку, такой завод-партнер — находка. Не нужно искать нового подрядчика для каждого нового продукта.

На практике это выглядит так: бренд приходит и говорит: 'Хотим выпустить линейку воздушных тепловых пушек под нашим именем'. Завод, у которого уже есть компетенции в газовых горелках и теплообменниках для котлов, может относительно быстро адаптировать эти наработки под новое изделие. Экономия времени и средств колоссальная. Видел, как подобные синергии позволяли выводить новые продукты на рынок в рекордные сроки, что в наше время — огромное конкурентное преимущество.

Итог: как отличить настоящего игрока?

Так что же скрывается за фразой 'завод газовых котлов известных брендов'? В идеале — это технологически подкованное, гибкое предприятие с глубокой экспертизой в ключевых компонентах (прежде всего, в теплообменниках), способное не только собирать, но и разрабатывать, адаптировать и обеспечивать стабильное качество под жесткими внешними стандартами. Это не обязательно гигант с громким именем. Часто это именно такие специализированные компании, как ООО Хэбэй Ваньхао Гэнэн, которые работают в B2B-сегменте и являются 'тихими' двигателями прогресса в отрасли.

При выборе партнера или оценке котла на полке я теперь всегда задаюсь вопросом: а кто и как сделал его главные 'внутренности'? Название на корпусе — это лишь вершина айсберга. Настоящая история написана в цехах завода-изготовителя, в его инженерных решениях и культуре качества. И эта история для конечного пользователя часто важнее громкого логотипа.

Поэтому, когда слышишь о каком-то новом 'европейском' котле, не поленись покопаться. Иногда за ним стоит многолетний опыт именно таких контрактных производителей, которые и являются теми самыми реальными 'заводами' для известных брендов. И знание этого факта делает выбор техники гораздо более осознанным.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью -

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов -

Газовый конденсационный настенный котёл с белой стеклянной панелью

Газовый конденсационный настенный котёл с белой стеклянной панелью -

Газовый котёл со стеклянной панелью

Газовый котёл со стеклянной панелью -

Ультратонкая модель

Ультратонкая модель -

Конденсационный котел с полным смешиванием компонентов серии M

Конденсационный котел с полным смешиванием компонентов серии M -

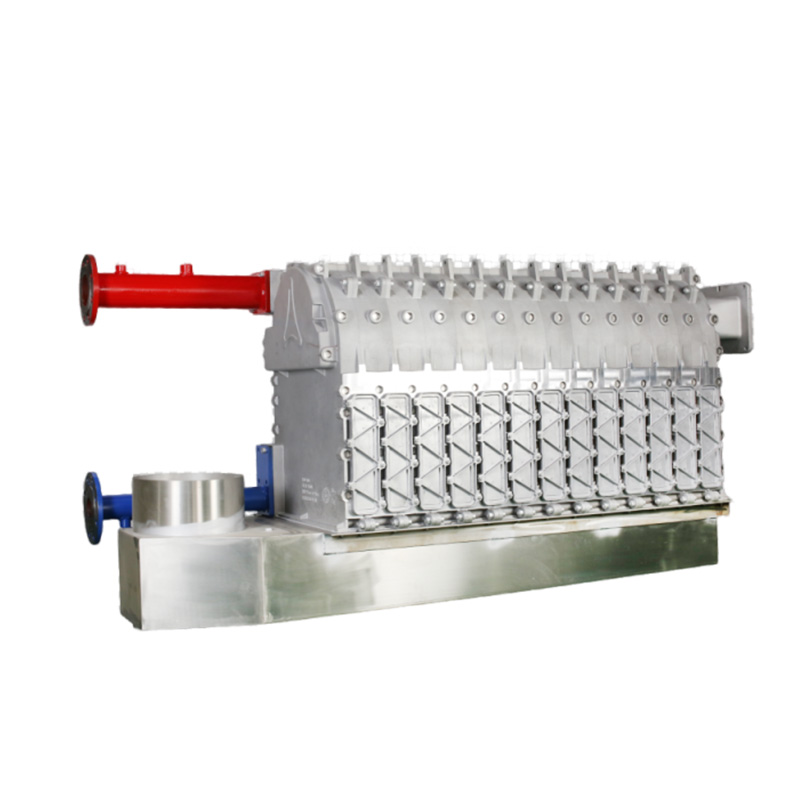

Теплообменник для коммерческих котлов серии ONM2000

Теплообменник для коммерческих котлов серии ONM2000 -

Конденсационный котел серии R с полным смешиванием компонентов

Конденсационный котел серии R с полным смешиванием компонентов -

Котёл с изогнутой панелью теплообменника

Котёл с изогнутой панелью теплообменника -

Газовый котёл с кнопочным управлением повышенной мощности

Газовый котёл с кнопочным управлением повышенной мощности -

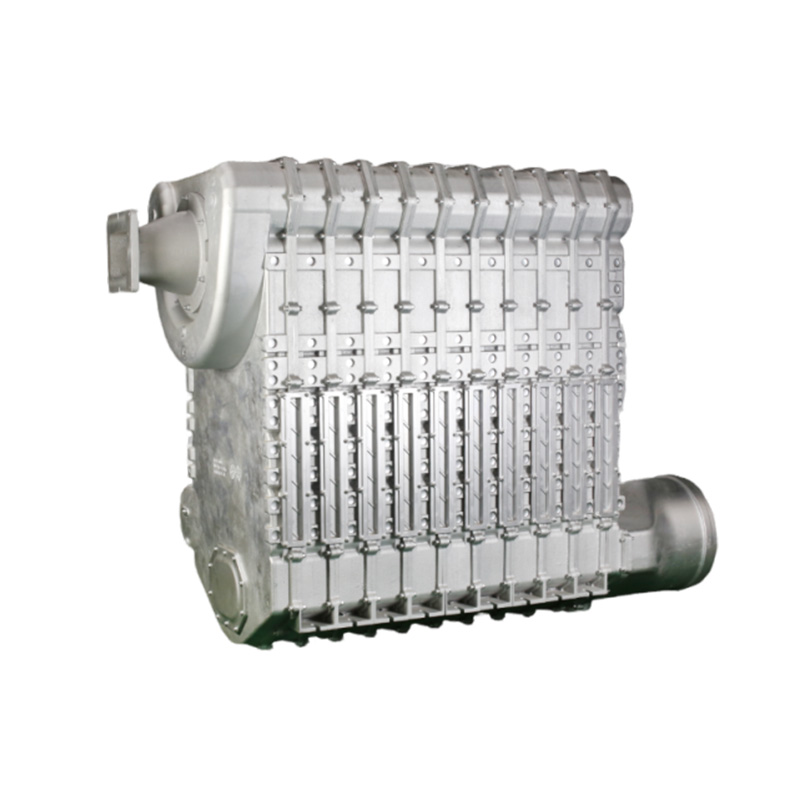

Теплообменник для коммерческих котлов серии ONW350

Теплообменник для коммерческих котлов серии ONW350 -

Теплообменник для коммерческих котлов серии ONW1000

Теплообменник для коммерческих котлов серии ONW1000

Связанный поиск

Связанный поиск- Трубчатый теплообменник водяной производитель

- Настенный котел baxi основная страна покупателя

- Лучший теплообменник основная страна покупателя

- котлы газовые для отопления дома настенные

- Двухконтурные настенные газовые котлов основная страна покупателя

- Теплообменник для горячей воды производитель

- Водонагреватель 5 квт основная страна покупателя

- Отопительные котлы газовые двухконтурные основная страна покупателя

- Экономичные газовые водонагреватели

- Отопительные котлы газовые двухконтурные производители