Завод газовых настенных котлов

Когда слышишь ?завод газовых настенных котлов?, многие сразу представляют огромные конвейеры, штампующие одинаковые коробки. На деле, это часто место, где сталкиваешься с самыми неожиданными проблемами — от партии некондиционного алюминия для теплообменника до тонкостей настройки газового клапана под ?нестандартное? давление в магистрали. Именно здесь теория из паспорта встречается с практикой, которая иногда сильно кусается.

Сердце завода — не сборочная линия, а литейный цех

Если где и кроется 80% будущих проблем или успеха котла, так это в производстве теплообменника. На одном из проектов мы долго боролись с микротрещинами в литых алюминиевых узлах. Оказалось, дело не в сплаве, а в температуре и влажности в цехе в момент заливки, которые не учитывались в техпроцессе. Пришлось фактически заново выстраивать контроль на этом участке. Это та самая ?кухня?, о которой в каталогах не пишут.

Современный завод газовых настенных котлов — это, по сути, завод по производству теплообменников. Остальное — модульная сборка. Видел, как на одном предприятии пытались экономить, закупая отливки со стороны. Результат — повальный брак по течам через сезон. Вернулись к собственному литью, хоть и дороже. Как у той компании ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии, что делает ставку на собственные литые алюминиевые теплообменники — это логичный ход для контроля качества в корне.

Здесь же сталкиваешься с компромиссами. Более толстая стенка теплообменника — долговечнее, но хуже теплопередача, нужна более мощная горелка. Идеального решения нет, есть оптимальное для конкретного ценового сегмента и заявленного ресурса. Часто видишь, как маркетинг требует ?самый эффективный?, а производственники пытаются объяснить про стоимость и сложность пайки.

Сборка: где теория газовых режимов сталкивается с российской реальностью

Сборка кажется простым этапом, но это иллюзия. Вот пример: котел, идеально работающий на стенде на эталонном газе, начинает ?чихать? на полигоне. Причина — колебания давления в сети. Хороший завод газовых настенных котлов не просто собирает, а имеет мощную испытательную станцию, где имитируют эти условия. Не все имеют. Иногда адаптацию газового клапана под низкое давление (в тех же отдаленных поселках) доделывают уже ?в поле?, что не есть хорошо.

Особняком стоит тема конденсационных технологий. Полностью предварительно смешанные горелки — это не просто фича, а головная боль для настройки. Малейший перекос в смеси — и получаешь либо неполное сгорание, либо повышенные выбросы NOx. На одном из запусков мы неделю ловили стабильный режим на разных мощностях. Без правильно спроектированной камеры сгорания и точной электроники это просто невозможно.

Именно на этапе сборки и первичных испытаний вылезают все ?косяки? проектирования. Неудобное расположение сервисных клапанов, когда для замены датчика надо разобрать полкотла, или вибрация вентилятора на определенных оборотах. Это те мелочи, которые отличают продукт, сделанный с опытом, от собранного строго по чертежам без понимания будущего обслуживания.

Контроль качества: не протоколы, а культура

Можно иметь толстую папку с QC-процедурами, но если у оператора на конвейере стоит план, а премия зависит от количества, он пропустит мелкий дефект. Настоящий контроль начинается с того, что каждый работник считает проблему своим личным делом. Добиться этого сложно. Видел, как на предприятии внедряли систему, где брак с предыдущей операции обнаруживает и возвращает следующий оператор — и ему же за это платят премию. Сработало, процент брака упал заметно.

Особенно критичен финальный тест-прогон. Это не просто ?включили-выключили?. Это проверка всех режимов, включая модуляцию, проверка работы всех датчиков (например, имитация аварии по перегреву), опрессовка системы. Бывает, что котел проходит проверку, но при тестовом прожиге в термокамере обнаруживается странный шум теплообменника при тепловом расширении. Такие нюансы ловят только там, где тестируют долго и в разных условиях.

Для компании, которая, как ООО Хэбэй Ваньхао Гэнэн, заявляет о полном цикле от разработки до обслуживания, контроль на заводе — это фундамент. Потому что все последующие гарантийные случаи и репутация бьют именно по ним. Информацию о своем подходе они, кстати, выносят на https://www.vhmrcan.ru — это уже вопрос прозрачности для партнеров.

Логистика и комплектующие: скрытый кошмар производства

Казалось бы, что сложного? Заказал клапаны, горелки, насосы, собрал. Но в реальности цепочки поставок — самое слабое звено. Помню, из-за санкций в один момент перестали приходить итальянские газовые блоки для премиум-линейки. Пришлось в авральном порядке сертифицировать и настраивать корейский аналог. Полгода ушло на доводку и корректировку ПО котлов. Завод газовых настенных котлов сегодня — это еще и центр быстрой адаптации под рынок комплектующих.

Отсюда и тренд на большую степень локализации, даже если это дороже. Не для галочки, а для устойчивости производства. Тот же литой теплообменник — ключевой компонент, который можно и нужно делать самому, чтобы не зависеть. Это стратегия, которую видишь у многих, кто настроен на долгую игру, включая упомянутую компанию с ее акцентом на собственное производство теплообменников и полный цикл.

Хранение комплектующих — отдельная наука. Электронные платы требуют одного микроклимата, резиновые уплотнители — другого. На одном из старых заводов видел, как партия датчиков температуры вышла из строя из-за влажности на складе. Убытки были сопоставимы с месячной выручкой небольшой линии. После этого всерьез закупились осушителями и системами мониторинга.

Что в итоге отличает просто завод от хорошего завода?

Итог не в площади цехов и не в новизне роботов. В конечном счете, все решают две вещи. Первое — это глубина собственной инженерной компетенции. Способность не просто собрать, а спроектировать, адаптировать, найти причину слабого места и доработать. Например, способность разработать котел под специфические требования региона по шумности или КПД.

Второе — это выстроенные процессы, которые работают даже когда начальства нет на месте. Когда оператор у конвейера сам останавливает линию, если видит отклонение, и не боится, что его оштрафуют за простой. Это и есть та самая ?культура качества?, которую не купишь, а только вырастишь годами. Без этого даже самое современное оборудование будет выдавать посредственный продукт.

Поэтому, когда смотришь на сайт производителя, вроде https://www.vhmrcan.ru, и видишь список от разработки до обслуживания, понимаешь — это заявка на такой полный цикл. Сможет ли конкретный завод газовых настенных котлов это реализовать на практике, покажет только время и статистика гарантийных ремонтов. Но сам подход — правильный. В этом бизнесе полумеры не работают. Либо ты контролируешь ключевые этапы, либо постоянно тушишь пожары на чужом костре.

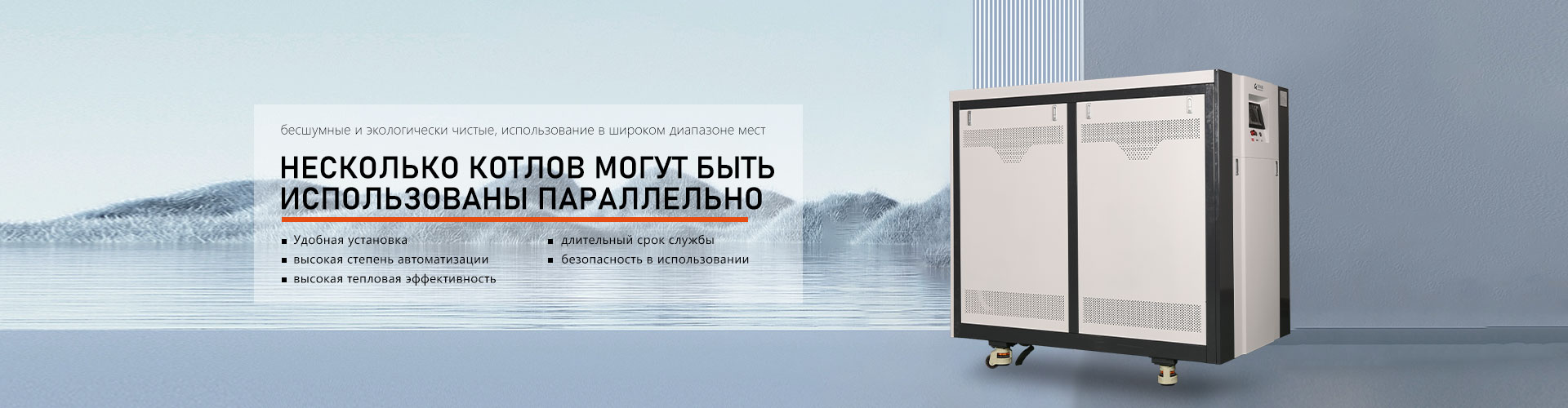

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Конденсационный котел серии R с полным смешиванием компонентов

Конденсационный котел серии R с полным смешиванием компонентов -

Газовый котёл с кнопочным управлением повышенной мощности

Газовый котёл с кнопочным управлением повышенной мощности -

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов -

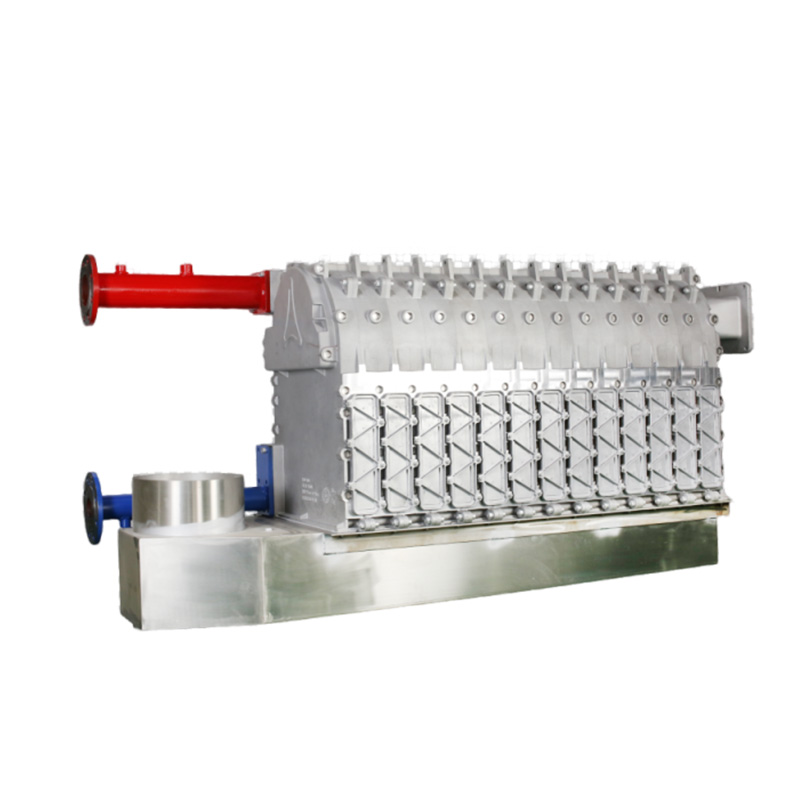

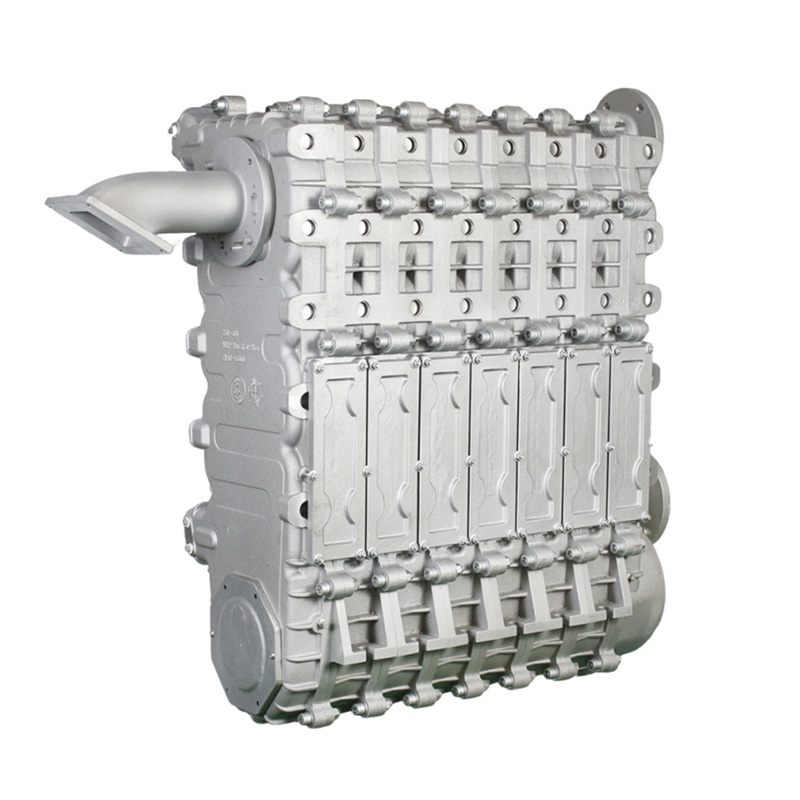

Теплообменник Оунай

Теплообменник Оунай -

Теплообменник для коммерческих котлов серии ONW1000

Теплообменник для коммерческих котлов серии ONW1000 -

Газовый котёл с кнопочным управлением

Газовый котёл с кнопочным управлением -

Котёл с изогнутой панелью теплообменника

Котёл с изогнутой панелью теплообменника -

Конденсационный котел с полным смешиванием компонентов серии M

Конденсационный котел с полным смешиванием компонентов серии M -

Газовый конденсационный навесной котёл со стеклянной панелью

Газовый конденсационный навесной котёл со стеклянной панелью -

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000 -

Теплообменник для коммерческих котлов серии ONW350

Теплообменник для коммерческих котлов серии ONW350 -

Газовый промышленный котёл 2100-4200

Газовый промышленный котёл 2100-4200

Связанный поиск

Связанный поиск- водонагреватель bwh s

- Душевая кабина газовый котел производители

- напольный отопительный котёл для гостиниц

- косвенный водонагреватель

- Теплообменник котлов навьен основная страна покупателя

- Кожухотрубный теплообменник водяной производитель

- baxi конденсационный котел 24

- Котел газовый отопительный водогрейный производители

- Котел конденсационный 24 квт основная страна покупателя

- Газовые котлы для отопления настенные аристон основная страна покупателя