медный теплообменник

Медные теплообменники – это, казалось бы, простая вещь. Но работа с ними, особенно в сложных промышленных условиях, требует понимания тонкостей. Часто вижу, как проектируют, ориентируясь только на расчет теплопередачи, забывая о коррозии, гидродинамике и, как следствие, о долговечности оборудования. Эта статья – попытка поделиться опытом, собранным за годы работы с этими деталями. Не претендует на абсолютную истину, а скорее на обсуждение проблем и возможных решений.

Обзор: Зачем серьезно относиться к медным теплообменникам?

В последнее время наблюдается тенденция к упрощению конструкций и удешевлению производства. И медные теплообменники не исключение. Иногда это приводит к снижению надежности и увеличению затрат на обслуживание. Не стоит забывать, что медный сплав – дорогой материал, а его правильное применение – это инвестиция в долгосрочную стабильность работы оборудования. Поэтому, прежде чем экономить, стоит тщательно оценить риски и потенциальные последствия.

Коррозионная стойкость: не все медь одинакова

Первый момент, который нужно учитывать – это коррозия. Особенно если теплоноситель не идеально чист. Встречал случаи, когда даже при соблюдении всех норм очистки, медный теплообменник быстро 'садится'. Причина – наличие микрочастиц, электрохимических реакций, или просто несовместимость материалов. Важно не только выбрать подходящий сплав меди, но и предусмотреть антикоррозионную защиту. Например, использование специальных покрытий или добавление ингибиторов в теплоноситель. Иногда, правда, просто нет времени на все эти 'фишки', и приходится довольствоваться тем, что есть, рискуя ранним выходом из строя.

Один из самых неприятных случаев, который мне вспоминается – это промышленный объект, где использовали воду с высоким содержанием солей. Несмотря на первоначальный выбор высококачественной меди, проблемы с коррозией возникли уже через год. Пришлось менять весь теплообменник, а это – существенные затраты. В дальнейшем установили систему фильтрации воды, что позволило значительно увеличить срок службы нового оборудования.

Гидродинамика каналов: влияние на эффективность и износ

Не менее важным является правильный выбор геометрии каналов. Неправильная конструкция может привести к образованию отложений, снижению теплопередачи и ускоренному износу. Особенно это актуально для медных теплообменников с малыми зазорами между пластинами. Любой отстой - это уже сниженная эффективность, а отложений много - затруднение циркуляции и повышенная нагрузка на сам теплообменник.

Иногда проектировщики, стремясь к максимальной плотности каналов, забывают о необходимости обеспечения достаточной гидравлической пропускной способности. В результате, теплообменник быстро теряет эффективность, а циркуляционный насос работает на пределе своих возможностей. Пришлось предлагать альтернативные решения, даже если они были дороже на начальном этапе.

Процесс изготовления: от чертежа до готового изделия

Изготовление медного теплообменника – это сложный и многоступенчатый процесс. Начинается все с проектирования, которое, как я уже говорил, должно учитывать множество факторов. Далее следует выбор материала, резка, штамповка, пайка, сборка и тестирование. Каждый этап требует строгого контроля качества.

Пайка: тонкости и возможные ошибки

Особое внимание следует уделять процессу пайки. Неправильная пайка может привести к образованию трещин, утечкам и снижению прочности конструкции. Важно использовать качественный припой, соблюдать температурный режим и правильно очищать поверхности перед пайкой. Многие производители экономят на качественном припое, что в итоге приводит к серьезным проблемам.

Встречал случаи, когда после нескольких месяцев работы у медного теплообменника возникали утечки в местах пайки. Причина – использование некачественного припоя или неправильная подготовка поверхности. Пришлось проводить дорогостоящий ремонт или даже замену теплообменника.

Тестирование: проверка на герметичность и эффективность

После сборки медный теплообменник должен быть тщательно протестирован на герметичность и эффективность. Тестирование должно проводиться при условиях, максимально приближенных к реальным. Например, можно использовать теплоноситель с той же температурой и скоростью, что и в процессе эксплуатации. Результаты тестирования должны быть задокументированы и сохранены для дальнейшего анализа.

Зачастую производители пренебрегают тестированием, чтобы сократить время производства. В результате, в эксплуатацию поступают некачественные изделия, которые быстро выходят из строя. Поэтому, тестирование – это не просто формальность, а необходимая процедура.

Эксплуатация и обслуживание: продление срока службы

Даже самый качественный медный теплообменник потребует регулярного обслуживания для обеспечения долгой и надежной работы. Это включает в себя очистку каналов от отложений, проверку герметичности, контроль состояния пайки и замену изношенных деталей. Регулярное обслуживание позволит предотвратить серьезные поломки и продлить срок службы оборудования.

Очистка каналов: выбор метода и частота проведения

Существует несколько методов очистки каналов от отложений, например, механическая очистка щетками, химическая очистка растворами кислот или щелочей, или ультразвуковая очистка. Выбор метода зависит от типа отложений и материала теплообменника. Частота очистки определяется условиями эксплуатации и качеством теплоносителя. Но в любом случае, регулярная очистка необходима для поддержания эффективности работы.

Недостаточная очистка каналов может привести к снижению теплопередачи, повышенному энергопотреблению и ускоренному износу. Иногда, особенно при работе с загрязненными теплоносителями, приходится проводить очистку каналов в режиме остановки оборудования, что влечет за собой простои и дополнительные затраты.

Контроль состояния пайки: визуальный осмотр и ультразвуковая дефектоскопия

Регулярный контроль состояния пайки позволяет выявить трещины и другие дефекты на ранней стадии и предотвратить серьезные поломки. Визуальный осмотр позволяет обнаружить явные повреждения, а ультразвуковая дефектоскопия – выявить скрытые дефекты. В зависимости от условий эксплуатации, можно проводить визуальный осмотр раз в год, а ультразвуковую дефектоскопию – раз в несколько лет.

Игнорирование контроля состояния пайки может привести к серьезным утечкам и дорогостоящему ремонту или замене теплообменника. Поэтому, регулярный контроль – это важная часть программы обслуживания.

ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии: практический опыт

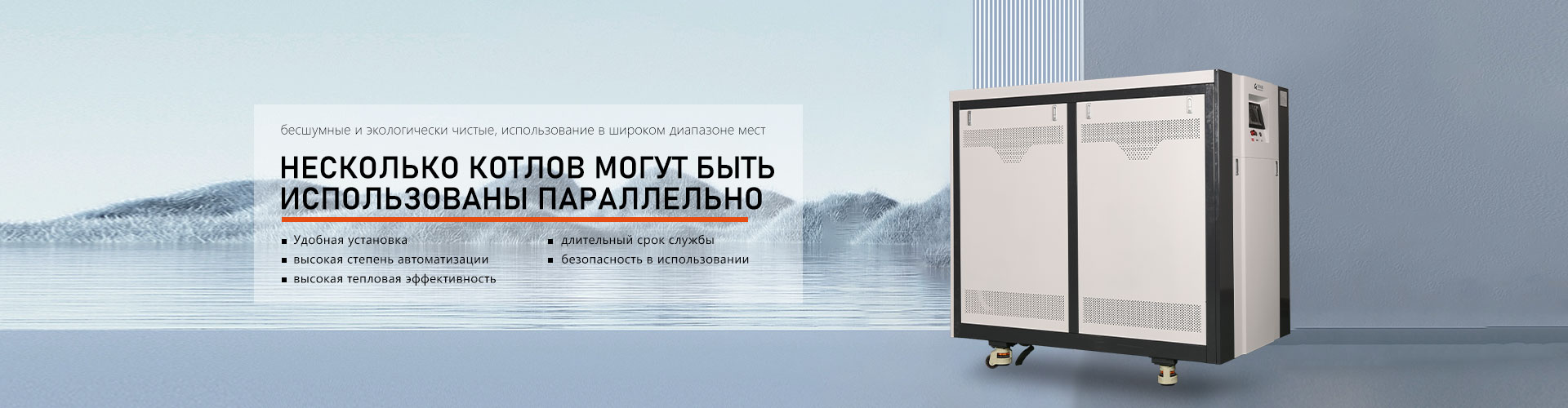

Наша компания, ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии, специализируется на разработке, производстве и поставке медных теплообменников и другого газового оборудования. Мы имеем большой опыт работы с различными типами медных теплообменников и можем предложить оптимальное решение для любой задачи. Мы активно используем современные технологии проектирования и изготовления, а также строго контролируем качество продукции на всех этапах производства.

Мы успешно реализовали множество проектов по поставке медных теплообменников для различных отраслей промышленности, от пищевой промышленности до химической промышленности. Имеем в арсенале как стандартные конструкции, так и разрабатываем уникальные решения, адаптированные под конкретные требования заказчика. Наш сайт [https://www.vhmrcan.ru](https://www.vhmrcan.ru) содержит подробную информацию о нашей продукции и услугах.

Неудачный опыт: влияние неправильного выбора материала

При одном из проектов, где требовался медный теплообменник для работы с агрессивной средой, было принято решение использовать сплав меди с низким содержанием цинка. В результате, теплообменник быстро корродировал, что привело к серьезным проблемам. Пришлось переделывать проект и использовать сплав с более высоким содержанием цинка, который оказался более устойчивым к коррозии. Этот опыт нау

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Плоский одноконтурный котёл

Плоский одноконтурный котёл -

Газовый котёл с кнопочным управлением повышенной мощности

Газовый котёл с кнопочным управлением повышенной мощности -

Конденсационный котел серии R с полным смешиванием компонентов

Конденсационный котел серии R с полным смешиванием компонентов -

Газовый промышленный котёл 2100-4200

Газовый промышленный котёл 2100-4200 -

Газовый котёл со стеклянной панелью

Газовый котёл со стеклянной панелью -

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов -

Газовый водогрейный котёл 120-350

Газовый водогрейный котёл 120-350 -

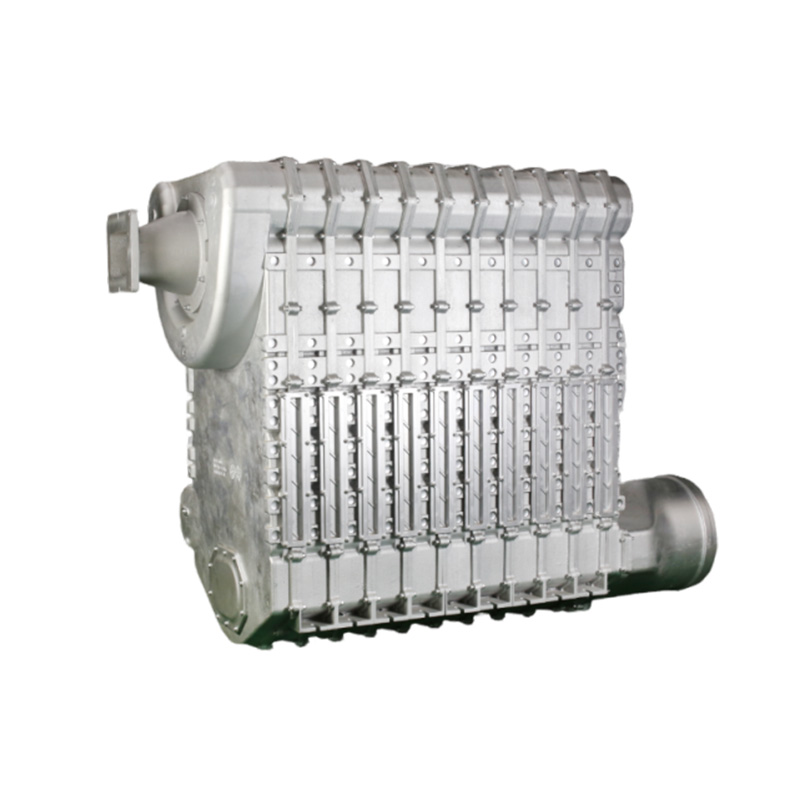

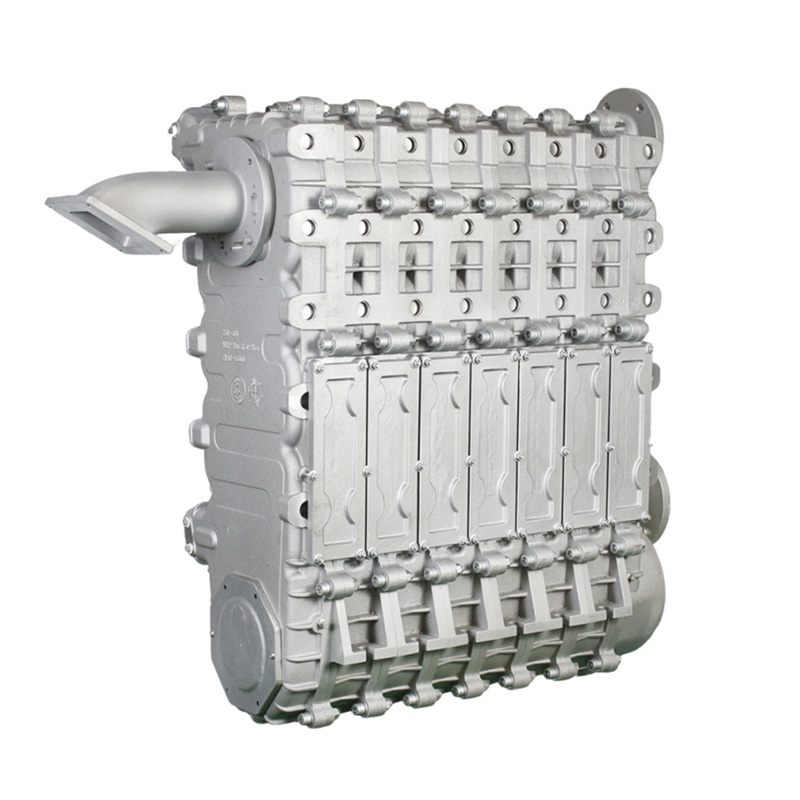

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000 -

Полный спектр выставочных машин

Полный спектр выставочных машин -

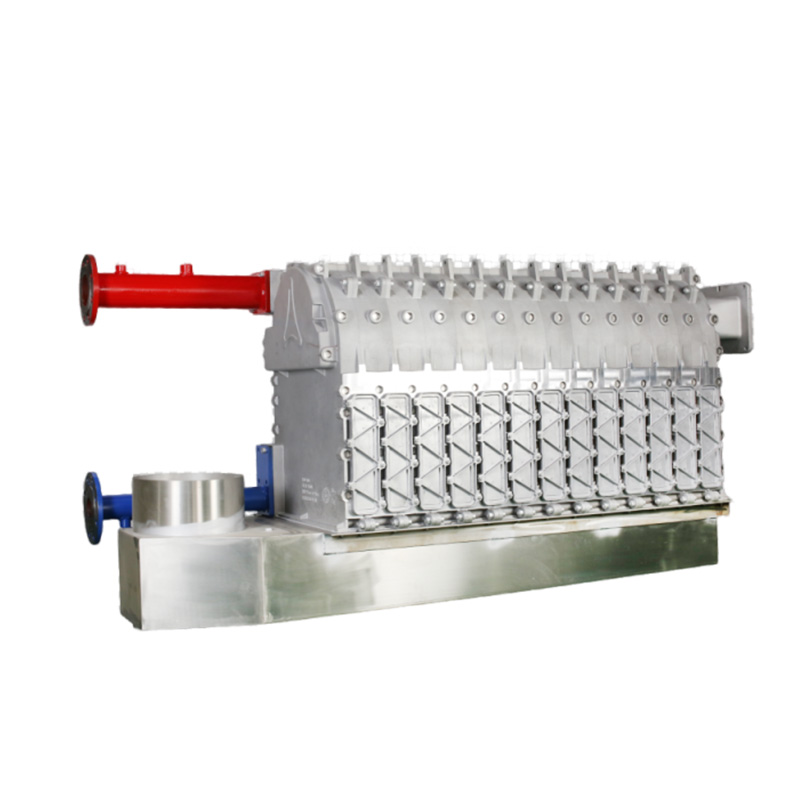

Теплообменник для коммерческих котлов серии ONW350

Теплообменник для коммерческих котлов серии ONW350 -

Газовый водогрейный котёл 500-1400

Газовый водогрейный котёл 500-1400 -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Связанный поиск

Связанный поиск- Отличный производитель газовых котлов

- водонагреватель

- Котел лемакс напольный одноконтурный производители

- Теплообменник водяной контур производитель

- Водонагреватель проточный 5 производитель

- Водонагреватель electrolux ewh производитель

- Настенные газовые котлы закрытой камерой основная страна покупателя

- Установка газовых котлов доме основная страна покупателя

- Газовый котел baxi eco основная страна покупателя

- Водогрейный котёл основная страна покупателя