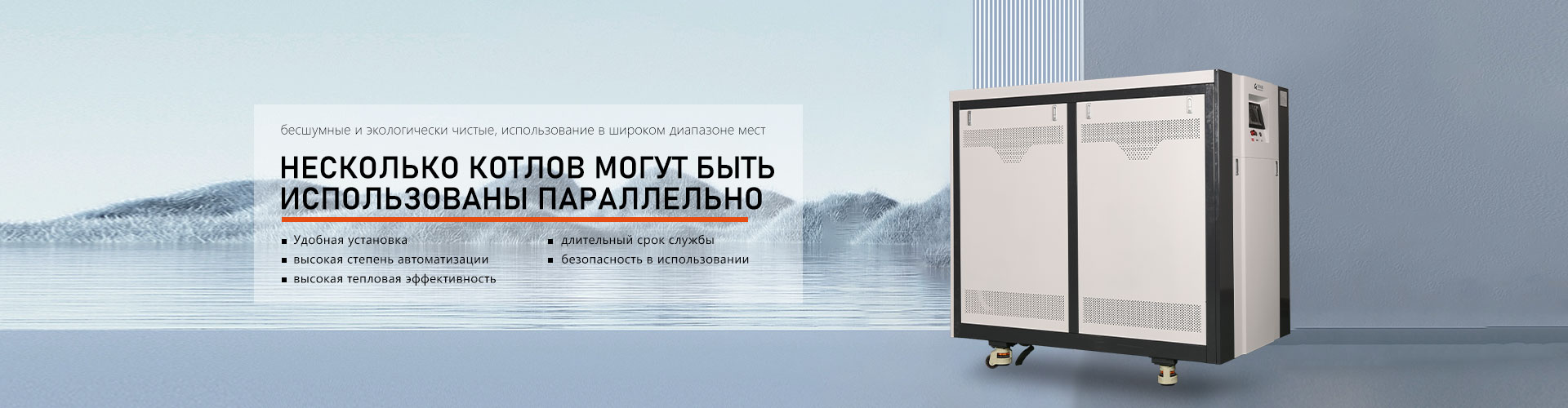

Теплообменник для котла основная страна покупателя

Итак, про **теплообменники для котла**, особенно в контексте основных рынков сбыта. Постоянно вижу вопросы, связанные с выбором, производительностью, долговечностью. Часто клиенты думают, что 'чем больше площадь теплообмена, тем лучше'. Это, конечно, упрощение. На самом деле, оптимальный размер, материал, конструкция – всё это нелинейно влияет на эффективность. Я бы сказал, что понимание специфики региона – ключевой момент, который часто упускают из виду. Не просто 'продаем в страну X', а 'продаем в страну X с её климатом, качеством газа, техническими нормами, и, что немаловажно, с принятыми стандартами обслуживания'.

Основные рынки сбыта и их особенности

Если говорить о **теплообменниках для котла**, то Китай, Россия, страны СНГ, Европа (в особенности Восточная Европа и страны Балтии) – вот основные игроки. Каждый из них имеет свои особенности, и влияние этих особенностей напрямую на требования к теплообменнику. В Китае, например, ключевым фактором является цена. Там очень высокая конкуренция, поэтому производители вынуждены оптимизировать затраты на каждом этапе. Это не значит, что качество оставляет желать лучшего, просто соотношение цена/качество становится критически важным. В России и странах СНГ более строгие требования к надежности и долговечности, из-за сурового климата и часто неидеальных условий эксплуатации. В Европе – повышенные экологические стандарты и более высокие требования к энергоэффективности.

Например, работаем мы, ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии, с разными рынками. У нас есть опыт поставки не только в Китай, где мы предлагаем более экономичные решения, но и в страны Балтии, где приоритетом является высокая эффективность и соответствие европейским нормам. Мы стараемся адаптировать наши решения под конкретные требования региона, это не всегда легко, но важно.

Китайский рынок: цена против качества

На китайском рынке конкуренция просто бешеная. Множество производителей предлагают **теплообменники для котла** по очень низким ценам. Иногда сложно понять, какие из них действительно надежные, а какие – 'красный ценой'. Часто приходится проводить дополнительную проверку продукции, заказывать лабораторные испытания, чтобы убедиться в соответствии заявленным характеристикам. Более того, там большая доля импортных комплектующих, что влияет на долговечность и предсказуемость работы.

Однажды мы столкнулись с проблемой – получили партию теплообменников из Китая, которые быстро начали терять эффективность. При дальнейшем анализе выяснилось, что использовались некачественные материалы для внутренней поверхности. В итоге пришлось вернуть партию поставщику и искать нового. Этот опыт научил нас тщательно выбирать поставщиков и проводить контроль качества на всех этапах.

Что интересно, на китайском рынке растет спрос на более качественные и энергоэффективные решения. Покупатели готовы платить больше за надежность и долговечность, особенно для крупных промышленных объектов. Это создает возможности для производителей, которые могут предложить инновационные продукты и высокое качество.

Российский рынок: надежность и соответствие нормам

Российский рынок предъявляет более высокие требования к надежности и долговечности **теплообменников для котла**. Здесь очень важен фактор устойчивости к коррозии, высоким температурам и давлению. Необходимо учитывать особенности используемого топлива – газ, мазут, уголь. Соответствие требованиям безопасности и экологическим нормам также является обязательным.

В России предпочтение отдается теплообменникам из нержавеющей стали, а также с покрытием, защищающим от коррозии. Важным фактором является эффективность теплопередачи, т.к. это напрямую влияет на экономичность работы котла. Кроме того, клиенты часто обращают внимание на простоту монтажа и обслуживания.

Например, у нас есть опыт работы с крупными промышленными предприятиями в России, где мы поставляли теплообменники для газовых котлов, работающих на мазуте. В этих случаях особое внимание уделялось коррозионной стойкости и устойчивости к высоким температурам. Мы использовали теплообменники из специальной нержавеющей стали с защитным покрытием, что обеспечило им долгий срок службы.

Материалы теплообменников: выбор за надежностью

Выбор материала для **теплообменника для котла** – критически важный момент. Наиболее распространенные материалы – нержавеющая сталь, чугун, алюминий, титан. Каждый материал имеет свои преимущества и недостатки.

Нержавеющая сталь – наиболее популярный материал, обеспечивающий высокую коррозионную стойкость и долговечность. Чугун – более дешевый материал, но менее устойчивый к коррозии. Алюминий – легкий материал с хорошей теплопроводностью, но не подходит для работы при высоких температурах и давлениях. Титан – очень прочный и коррозионностойкий материал, но достаточно дорогой. В наше время, мы в основном используем нержавеющую сталь, но в некоторых случаях, если речь идет об определенных бюджетных проектах, то мы можем предложить чугунные теплообменники.

Например, для котлов, работающих на газе, чаще всего используют нержавеющую сталь с низким содержанием углерода. Для котлов, работающих на мазуте, могут использоваться специальные марки нержавеющей стали, устойчивые к воздействию серы и других примесей.

Титан: решение для экстремальных условий

Титан – это материал, который часто недооценивают, хотя он обладает уникальными свойствами. Он обладает высокой коррозионной стойкостью, не токсичен и не вызывает аллергии. Титан также очень прочный и легкий, что делает его идеальным материалом для использования в экстремальных условиях.

Однако титан очень дорогой материал, и его использование ограничивается специализированными приложениями, где требуются максимальная надежность и долговечность, например, в морской энергетике, в химической промышленности или в котлах, работающих на агрессивных средах.

Мы не часто используем титан в наших теплообменниках для котлов, но имеем опыт поставки титановых теплообменников для специальных заказов в нефтехимической промышленности. Это были очень сложные проекты, но они позволили нам углубить наши знания в области титанового оборудования.

Технологии производства теплообменников: от штамповки до сварки

Современные технологии производства **теплообменников для котла** достаточно сложны и требуют высокого уровня квалификации. В основном используют метод штамповки, сварки и резки металла.

Штамповка позволяет производить детали с высокой точностью и высокой производительностью. Сварка используется для соединения различных элементов теплообменника. Резка металла позволяет придавать деталям нужную форму и размеры. Кроме того, в процессе производства используются различные технологии обработки поверхности, например, гальванизация, покраска и нанесение защитных покрытий.

Мы используем современное оборудование для штамповки, сварки и резки металла, что позволяет производить теплообменники высокого качества и с минимальными затратами.

Автоматизация производства: повышение эффективности

Автоматизация производства теплообменников – это направление, которое в настоящее время находится в активном развитии. Внедрение автоматизированных систем управления позволяет повысить эффективность производства, снизить количество брака и улучшить качество продукции.

Автоматизация может применяться на различных этапах производства, от заготовки металла до упаковки готовой продукции. В частности, автоматизированные системы управления используются для контроля качества сварных швов, для проверки геометрических размеров деталей и для оптимизации процесса резки металла.

Мы

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовый конденсационный настенный котёл с белой стеклянной панелью

Газовый конденсационный настенный котёл с белой стеклянной панелью -

Ультратонкая модель

Ультратонкая модель -

Котёл с изогнутой панелью теплообменника

Котёл с изогнутой панелью теплообменника -

Газовый водогрейный котёл 120-350

Газовый водогрейный котёл 120-350 -

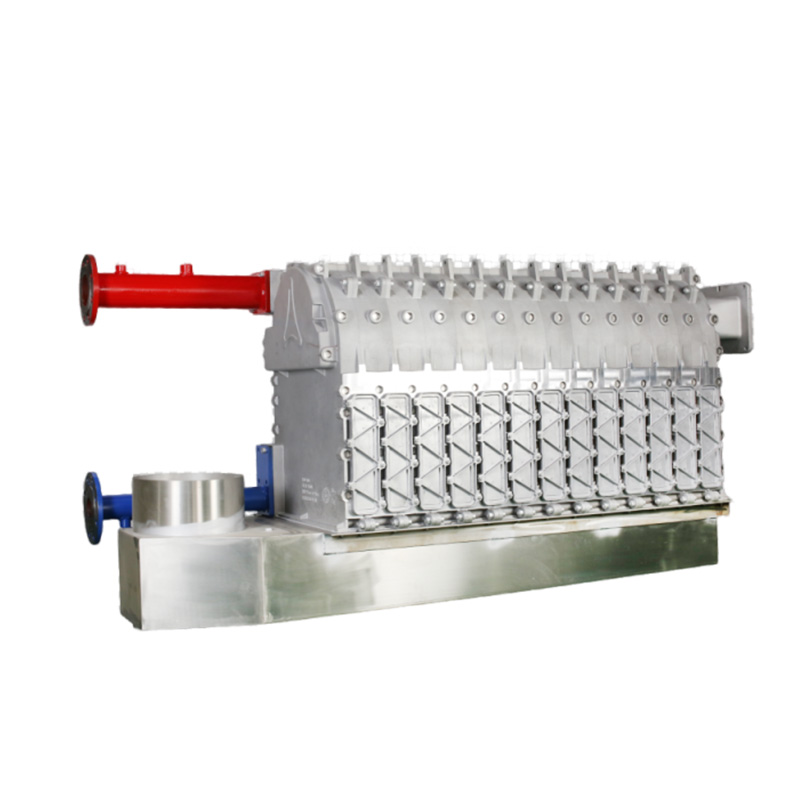

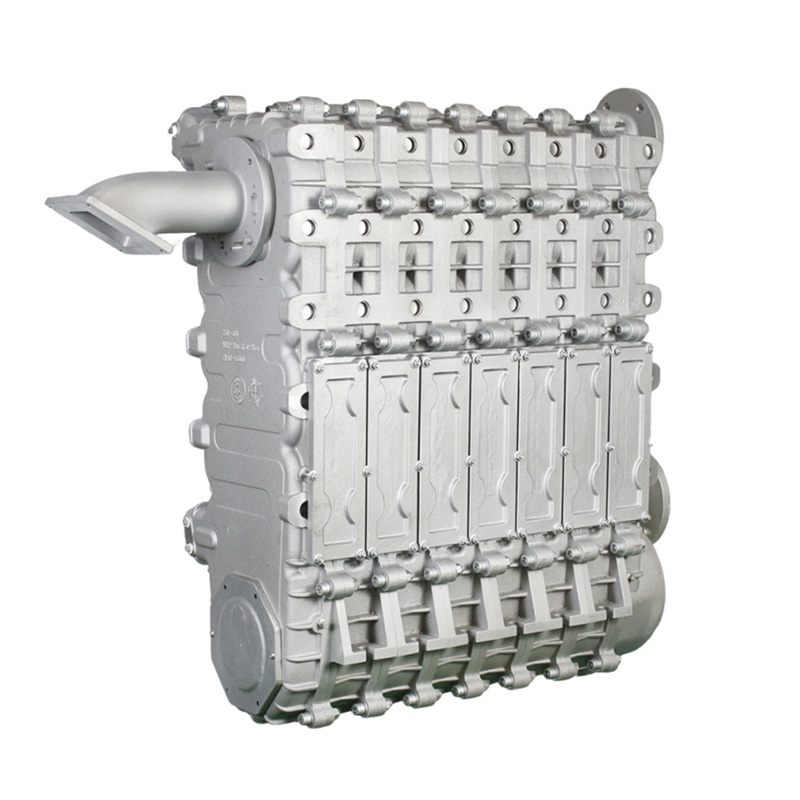

Теплообменник для коммерческих котлов серии ONW1000

Теплообменник для коммерческих котлов серии ONW1000 -

Конденсационный котел с полным смешиванием компонентов серии M

Конденсационный котел с полным смешиванием компонентов серии M -

Газовый котёл со стеклянной панелью

Газовый котёл со стеклянной панелью -

Газовый водогрейный котёл 500-1400

Газовый водогрейный котёл 500-1400 -

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000 -

Теплообменник для коммерческих котлов серии ONW350

Теплообменник для коммерческих котлов серии ONW350 -

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Связанный поиск

Связанный поиск- Электрические настенные котлы для отопления дома производитель

- котел цена конденсационный котел цена vessen

- Теплообменники напольные основная страна покупателя

- Теплообменник производитель

- Настенный газовый котел baxi 24 производитель

- водонагреватель под

- Накопительный водонагреватель электрический производитель

- горячий теплообменник

- Напольный котел очаг производители

- Котлы стальные отопительные производители