теплообменник для рекуперации дымовых газов

Тема теплообменник для рекуперации дымовых газов сейчас очень актуальна, и, откровенно говоря, часто встречается либо в общих словах, либо в виде теоретических рассуждений. На практике же, особенно когда дело доходит до реальной установки, появляется куча нюансов, которые не всегда учитываются при проектировании. Говорят про экономию, про экологию – это да, конечно. Но попытался собрать свой опыт, поделиться тем, что увидел, что получилось, а что пришлось переделывать. Не претендую на всезнание, просто хочу, чтобы опыт был полезен.

Что такое рекуперация дымовых газов и зачем она нужна?

Начнем с основ. Если кратко, то рекуперация - это процесс утилизации тепла из отработанного воздуха (в данном случае, дымовых газов) для подогрева приточного воздуха. Это позволяет значительно снизить потребление топлива и, соответственно, эксплуатационные расходы. Принцип довольно простой: горячие дымовые газы проходят через теплообменник, передавая часть своей тепловой энергии приточному воздуху. Это особенно важно для котельных, промышленных предприятий, печей и других систем, где возникает необходимость отводить тепло в окружающую среду. В целом, это стандартная практика, но вот как именно реализовать рекуперацию – вот где начинаются сложности.

Часто встречаю подход, когда хотят обогревать только приточный воздух. Это, конечно, хорошо, но как показывает практика, это не всегда оптимально. Дымовые газы – это не просто тепло, это еще и влага, и различные продукты сгорания. Их неправильное использование может привести к образованию конденсата в системе, что, в свою очередь, сказывается на долговечности оборудования и эффективности процесса. Важно правильно рассчитать теплообмен, учесть состав дымовых газов, чтобы не допустить коррозии и других проблем.

Типы теплообменников для рекуперации дымовых газов: выбор оптимального решения

Выбор типа теплообменник для рекуперации дымовых газов – это ключевой момент. Существует несколько основных вариантов: пластинчатые, кожухотрубные, роторные. Пластинчатые часто используют в бытовых системах, где требования к температуре и давлению невысоки. Кожухотрубные более надежны и долговечны, подходят для работы с высокими температурами и агрессивными средами. Роторные – более дорогое решение, но они обладают высокой эффективностью и компактностью, особенно если требуется большая площадь теплообмена в ограниченном пространстве. В нашем случае, для промышленной котельной обычно выбирают кожухотрубные.

Один из распространенных вопросов – материал теплообменника. Чаще всего используют нержавеющую сталь, но при работе с агрессивными дымовыми газами (например, содержащими серную кислоту) могут потребоваться более специализированные сплавы, например, сплавы на основе никеля или титана. Этот аспект, к сожалению, часто недооценивают, и потом приходится менять теплообменник через несколько лет из-за коррозии. Это дополнительные затраты, которые можно было бы избежать.

Проблемы, с которыми сталкиваются при внедрении рекуперации

Я видел много проектов, которые не удалось реализовать из-за банальных ошибок при проектировании или монтаже. Например, неправильно рассчитанный диаметр трубы дымовых газов, недостаточная тяга, неправильно подобранный теплообменник. Иногда проблема кроется в недостаточной консультации со специалистами. Многие пытаются сэкономить на проектировании, а потом жалеют об этом. Лучше потратить немного больше времени на проектирование, чем потом переделывать всю систему.

Еще одна распространенная проблема – это учет теплопотерь. Даже при использовании рекуператора теплопотери остаются, их нужно учитывать при расчете общей эффективности системы. Особенно это важно для систем, работающих в условиях низких температур. Кроме того, необходимо учитывать влажность дымовых газов, так как конденсат может привести к образованию ржавчины и другим проблемам. Регулярное обслуживание и очистка теплообменника – это тоже важный аспект, который нельзя забывать.

Реальный пример: модернизация котельной в ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии

Недавно мы работали над проектом по модернизации котельной на одном из промышленных предприятий. Раньше они просто сжигали газ, а тепло уходило в трубу. Мы предложили установить теплообменник для рекуперации дымовых газов и использовать это тепло для подогрева воды в системе отопления. Проект был реализован успешно, и предприятие смогло снизить потребление газа на 20%. Важно отметить, что мы тщательно проанализировали состав дымовых газов и выбрали оптимальный материал теплообменника. Также был предусмотрен автоматический дренаж конденсата, чтобы избежать проблем с коррозией.

В процессе работы возникла одна интересная задача – как обеспечить эффективную работу рекуператора при переменной нагрузке. Мы решили использовать систему автоматического регулирования, которая позволяет плавно изменять поток дымовых газов через теплообменник. Это позволяет поддерживать оптимальную температуру приточного воздуха и предотвращать перегрев оборудования. Такой подход, конечно, требует дополнительных инвестиций, но он оправдан в долгосрочной перспективе.

Заключение: Рекуперация – это не просто тренд, а необходимость

В заключение хочу сказать, что теплообменник для рекуперации дымовых газов – это не просто модный тренд, а необходимость для любого предприятия, которое заботится об экономии ресурсов и окружающей среде. Но чтобы рекуперация действительно работала эффективно, необходимо подходить к ее реализации комплексно, учитывать все нюансы и не экономить на проектировании и монтаже. Иначе рискуете получить не только разочарование, но и дополнительные затраты на ремонт и обслуживание оборудования. Если у вас есть вопросы или вам нужна консультация, обращайтесь. Мы всегда рады помочь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

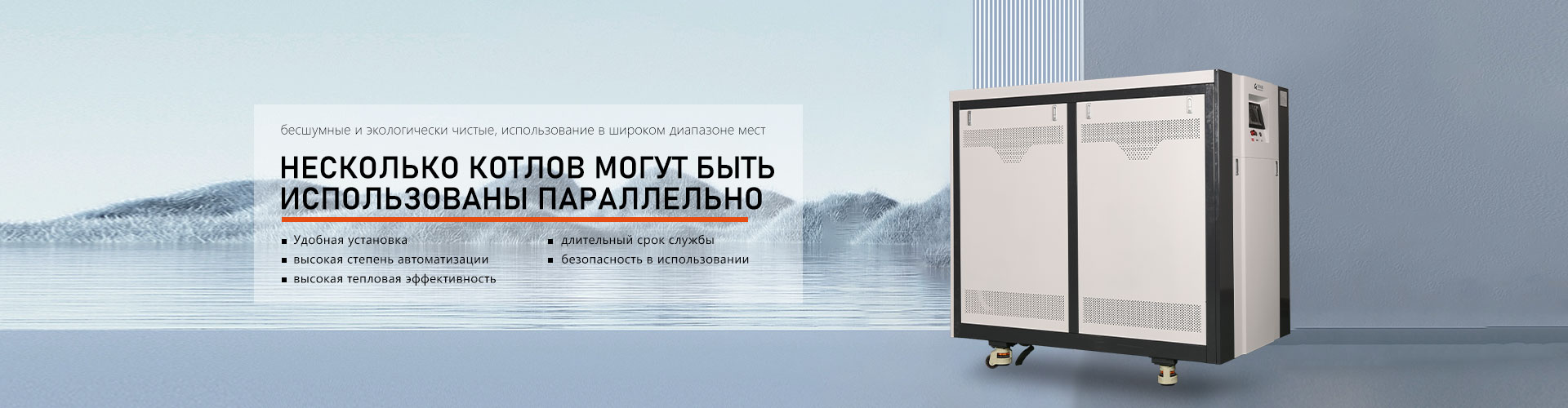

Конденсационный котел с полным смешиванием компонентов серии M

Конденсационный котел с полным смешиванием компонентов серии M -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью -

Конденсационный котел серии R с полным смешиванием компонентов

Конденсационный котел серии R с полным смешиванием компонентов -

Ультратонкая модель

Ультратонкая модель -

Газовый водогрейный котёл 500-1400

Газовый водогрейный котёл 500-1400 -

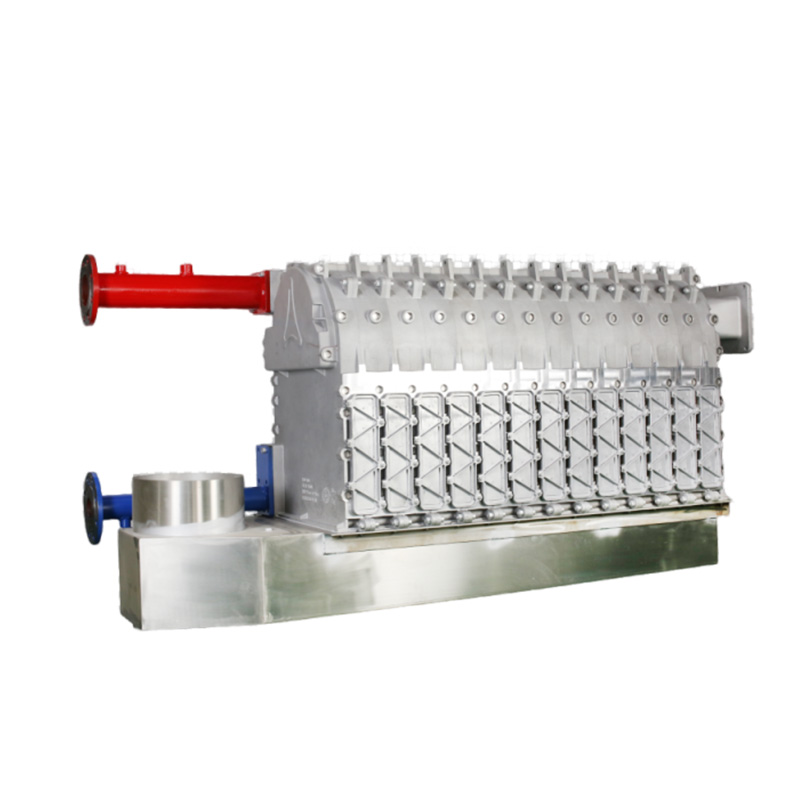

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000 -

Газовый конденсационный настенный котёл с белой стеклянной панелью

Газовый конденсационный настенный котёл с белой стеклянной панелью -

Газовый конденсационный навесной котёл со стеклянной панелью

Газовый конденсационный навесной котёл со стеклянной панелью -

Плоский одноконтурный котёл

Плоский одноконтурный котёл -

Газовый водогрейный котёл 120-350

Газовый водогрейный котёл 120-350 -

Теплообменник Оунай

Теплообменник Оунай -

Котёл с изогнутой панелью теплообменника

Котёл с изогнутой панелью теплообменника

Связанный поиск

Связанный поиск- Теплообменник для газового котла производитель

- кожухотрубный теплообменник водяной

- Теплообменник опель астра j производитель

- Как снять теплообменник производитель

- напольные котлы отзывы

- теплообменник кондиционера

- Безопасная эксплуатация водогрейных котлов основная страна покупателя

- Котлы газовые для отопления дома настенные основная страна покупателя

- Теплообменник опель астра основная страна покупателя

- Настенный газовый котел 24 производитель