теплообменник для утилизации тепла дымовых газов

Занимаюсь вопросами газового оборудования уже несколько лет. Часто сталкиваюсь с тем, что при проектировании систем утилизации тепла отходящих газов уделяют недостаточно внимания выбору самого теплообменника для утилизации тепла дымовых газов. Считается, что 'большой' теплообменник – это всегда лучше, но это не так. Важнее правильно подобрать характеристики, учитывая состав дымовых газов, требуемую эффективность и бюджет. Часто в итоге получаем переоцененную систему, которая не оправдывает вложений, либо, наоборот, недостаточно эффективную.

Основные принципы утилизации тепла дымовых газов

В общем случае, принцип работы теплообменника для утилизации тепла дымовых газов заключается в передаче тепловой энергии от горячих дымовых газов к теплоносителю – обычно это вода или воздух. Эта передача происходит через стенки теплообменника, которые могут быть выполнены в различных конструкциях: кожухотрубных, пластинчатых, спиральных и т.д. Выбор конструкции зависит от многих факторов, включая температуру и состав дымовых газов, требуемую теплоотдачу и допустимое давление.

Важно понимать, что состав дымовых газов – это не просто CO2 и H2O. В них могут содержаться сернистые соединения, пыль, агрессивные вещества, которые со временем вызывают коррозию материалов теплообменника. Например, в промышленных печах часто встречается большое количество серы, и необходимо выбирать материалы, устойчивые к воздействию серной кислоты.

Типы теплообменников и их применение

Наиболее распространенным типом является кожухотрубный теплообменник для утилизации тепла дымовых газов. Он достаточно надежен и прост в обслуживании. Трубы, как правило, изготавливаются из нержавеющей стали, которая способна выдерживать высокие температуры и коррозионное воздействие. Однако, пластинчатые теплообменники могут быть более эффективными, особенно если требуется высокая теплоотдача при небольшом пространстве. Но они более чувствительны к загрязнениям и требуют более тщательной очистки.

При выборе типа теплообменника необходимо учитывать не только его эффективность, но и стоимость. Например, спиральные теплообменники могут быть более экономичными при больших тепловых нагрузках, но требуют более сложной конструкции и более сложного обслуживания.

Проблемы и ошибки при проектировании и эксплуатации

Одна из распространенных ошибок – недооценка влияния загрязнений. Дымовые газы содержат пыль, золу и другие частицы, которые откладываются на стенках теплообменника, снижая его эффективность и увеличивая риск коррозии. Поэтому, система очистки дымовых газов (фильтры, рукавные фильтры) должна быть интегрирована в общую систему и правильно подобрана.

Еще одна проблема – неверный расчет тепловой нагрузки. Если теплообменник слишком мал, он не сможет отвести достаточно тепла, что приведет к перегреву системы и снижению эффективности. Если теплообменник слишком большой, это приведет к увеличению затрат на его изготовление и монтаж, а также к нерациональному использованию пространства.

В практикеООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии часто сталкиваемся с ситуациями, когда клиенты выбирают теплообменник для утилизации тепла дымовых газов на основании общих рекомендаций, а не на основе конкретных данных о составе дымовых газов и требуемой эффективности. Это приводит к тому, что система не работает так, как ожидалось, и требует дополнительных затрат на ее модернизацию.

Контроль и обслуживание теплообменников

Регулярное обслуживание теплообменника для утилизации тепла дымовых газов – залог его долговечности и эффективности. Это включает в себя очистку от загрязнений, проверку состояния труб и пластин, а также контроль герметичности соединений. В зависимости от условий эксплуатации, очистка может проводиться механическим, химическим или термическим способом.

Важным аспектом является мониторинг температуры и давления теплоносителя. Это позволяет вовремя выявить отклонения от нормы и предотвратить поломки. Также необходимо регулярно проводить анализ воды или воздуха, используемого в качестве теплоносителя, чтобы убедиться в его чистоте и отсутствии коррозионно-активных веществ.

Недавний опыт: кейс промышленной печи

Недавно мы занимались проектированием системы утилизации тепла отходящих газов для промышленной печи. Клиент выбрал кожухотрубный теплообменник для утилизации тепла дымовых газов стандартной конструкции. После нескольких месяцев эксплуатации выяснилось, что эффективность системы значительно ниже ожидаемой. При проверке оказалось, что на стенках труб образовался толстый слой нагара и золы, что существенно снижало теплопередачу. В итоге, нам пришлось организовать дегазацию теплообменника и установить систему автоматической очистки. Это потребовало дополнительных затрат и времени, но в конечном итоге позволило достичь требуемой эффективности.

Этот случай показывает, что нельзя экономить на качестве теплообменника и системе очистки дымовых газов. Важно учитывать все факторы, влияющие на эффективность системы, и принимать меры для предотвращения образования загрязнений. В ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии мы всегда стараемся предложить оптимальное решение, учитывающее индивидуальные потребности клиента и особенности эксплуатации.

Материалы, устойчивые к агрессивным средам

Для печах с высоким содержанием серы рекомендуется использовать теплообменник для утилизации тепла дымовых газов из сплавов на основе нержавеющей стали с повышенной устойчивостью к коррозии, например, сплавы с добавлением никеля и молибдена.

Автоматические системы очистки

В современных системах утилизации тепла часто применяются автоматические системы очистки, такие как роторные рукавные фильтры или вибрационные фильтры. Они позволяют поддерживать чистоту теплообменника и повышать эффективность системы.

Теплообменники из титана

В особо агрессивных средах, например, при переработке отходящих газов, содержащих хлориды, могут использоваться теплообменники из титана. Титан обладает высокой коррозионной стойкостью, но стоит дороже, чем нержавеющая сталь.

В заключение хочу сказать, что выбор и эксплуатация теплообменника для утилизации тепла дымовых газов – это сложная задача, требующая опыта и знаний. Не стоит полагаться на общие рекомендации и пытаться сэкономить на качестве. Лучше обратиться к специалистам, которые помогут подобрать оптимальное решение, учитывающее все факторы, влияющие на эффективность системы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

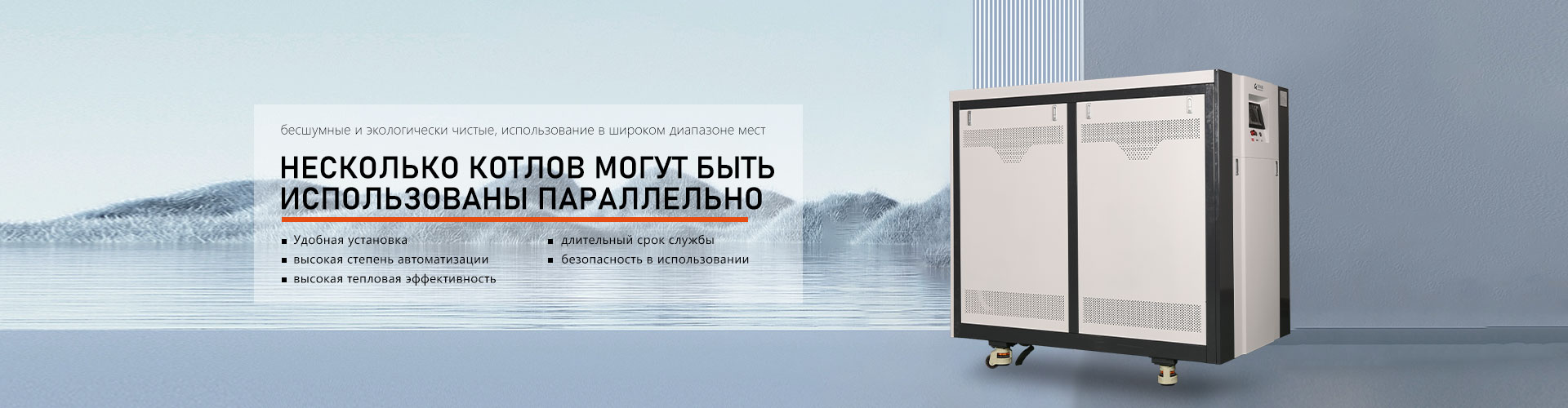

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов -

Газовый конденсационный настенный котёл с белой стеклянной панелью

Газовый конденсационный настенный котёл с белой стеклянной панелью -

Газовый котёл с кнопочным управлением

Газовый котёл с кнопочным управлением -

Газовый котёл со стеклянной панелью

Газовый котёл со стеклянной панелью -

Полный спектр выставочных машин

Полный спектр выставочных машин -

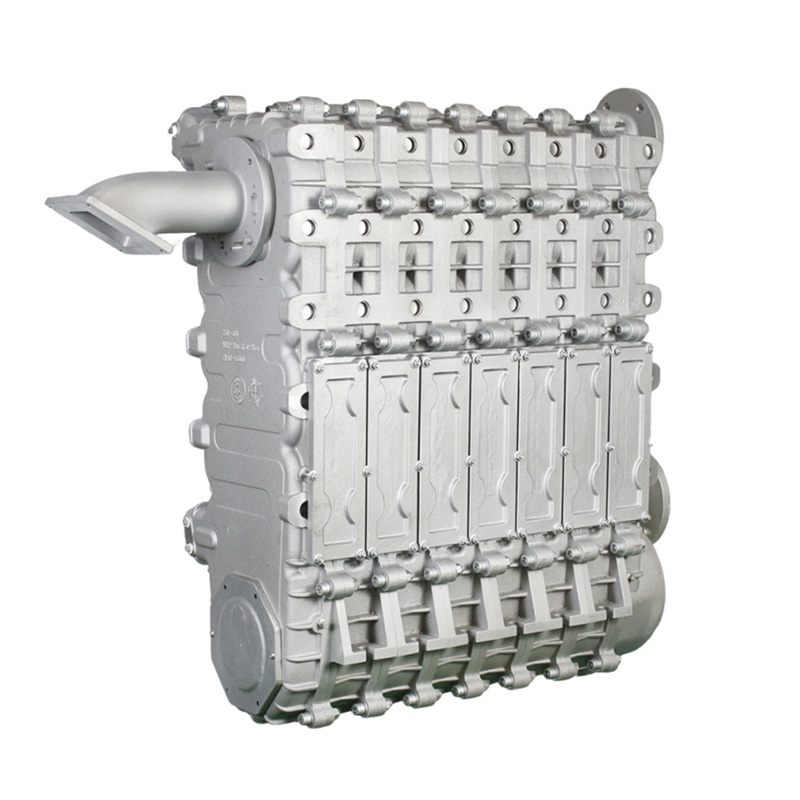

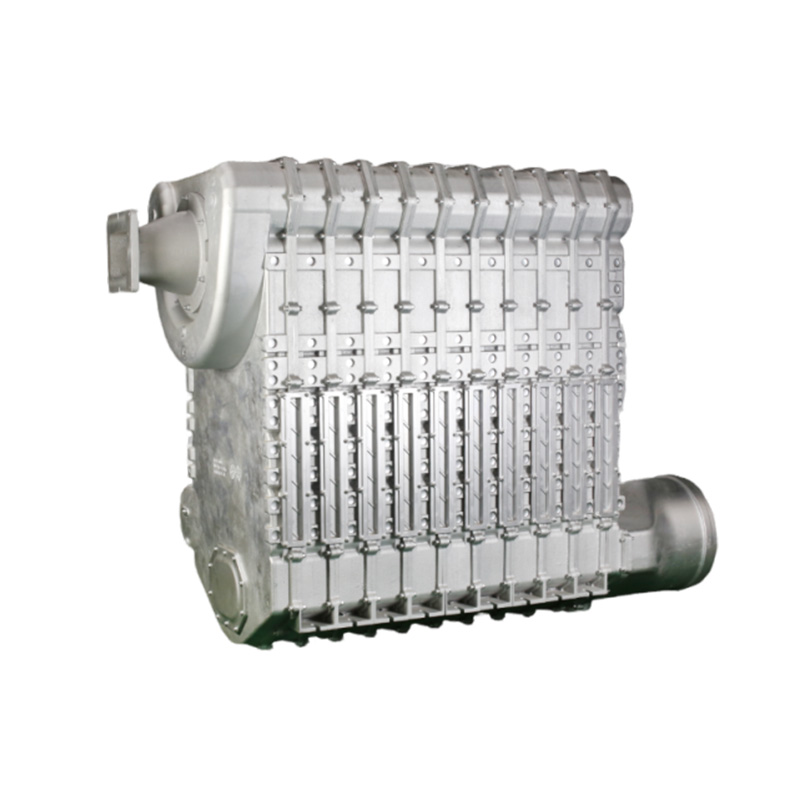

Теплообменник для коммерческих котлов серии ONM2000

Теплообменник для коммерческих котлов серии ONM2000 -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью -

Газовый водогрейный котёл интегрированная модель 120–350

Газовый водогрейный котёл интегрированная модель 120–350 -

Газовый промышленный котёл 2100-4200

Газовый промышленный котёл 2100-4200 -

Газовый водогрейный котёл 120-350

Газовый водогрейный котёл 120-350 -

Конденсационный котел с полным смешиванием компонентов серии M

Конденсационный котел с полным смешиванием компонентов серии M -

Плоский одноконтурный котёл

Плоский одноконтурный котёл

Связанный поиск

Связанный поиск- электрический котел настенный для отопления

- Без водонагревателя основная страна покупателя

- Водонагреватель термекс основная страна покупателя

- Теплообменник 10 основная страна покупателя

- Газовых котлов двухконтурных производитель

- Трубчатый теплообменник водяной производитель

- водогрейные котлы кв

- Теплообменник с низкотемпературными выбросами производитель

- Водогрейный котел каком основная страна покупателя

- водонагреватели литров