Теплообменник принцип основная страна покупателя

Итак, теплообменник. Сразу скажу – многие воспринимают это как что-то простое, механическое. Приходят, выбирают по размеру, цене, и все. Но на деле это не так. Особенно когда дело доходит до понимания, какой именно тип теплообменника будет наиболее востребован на рынке, и где именно этот рынок находится. Мы, ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии, много лет занимаемся этим, и скажу, что 'простота' – это скорее иллюзия, созданная неполным пониманием процессов.

Основные типы теплообменников и их особенности

Начнем с основ. Существует масса видов теплообменников: пластинчатые, кожухотрубные, спиральные, роторные и т.д. Каждый из них имеет свои плюсы и минусы. Пластинчатые – компактные, эффективные, но чувствительны к загрязнениям. Кожухотрубные – более надежные, долговечные, подходят для агрессивных сред, но занимают больше места. Спиральные – хорошо подходят для процессов с высокой скоростью потока. Выбор зависит от конкретной задачи – рабочей среды, температурных режимов, требуемой производительности. Например, для систем отопления жилых домов чаще выбирают кожухотрубные, а в промышленности, где важна высокая эффективность и компактность – пластинчатые.

Помню случай, когда мы разрабатывали систему для одной из крупных химических компаний. Изначально заказчик хотел использовать пластинчатый теплообменник. Но после анализа состава рабочих жидкостей, а именно наличия агрессивных примесей, мы убедили его выбрать кожухотрубный. Это стоило дополнительной разработки и немного увеличило стоимость, но в итоге позволило избежать дорогостоящего ремонта и простоя оборудования. И это был, пожалуй, один из самых важных уроков в моей практике.

Влияние рабочей среды на выбор материала

Материал изготовления – это тоже критически важный фактор. Учитываются коррозионная стойкость, термостойкость, механическая прочность. Сталь – самый распространенный материал, но для агрессивных сред используются нержавеющая сталь, титан, сплавы на основе никеля. Важно не только сам материал, но и его обработка – например, гальванизация, покрытие эпоксидной смолой. Это продлевает срок службы теплообменника и снижает риск коррозии.

Эффективность теплообмена и ее максимизация

Эффективность теплообменника – это, конечно, тоже немаловажно. Она зависит от геометрии теплообменной поверхности, скорости потока, коэффициентов теплопередачи. Для повышения эффективности используются различные методы: увеличение площади теплообмена, оптимизация геометрии пластин или трубок, использование специальных поверхностей с микрорельефом.

Иногда, даже незначительное изменение геометрии может дать ощутимый прирост в эффективности. Мы однажды провели эксперимент с изменением шага пластин в пластинчатом теплообменнике. Увеличение шага, на первый взгляд, показалось контринтуитивным, но в итоге позволило снизить гидравлическое сопротивление и увеличить теплопередачу. Это показывает, что не всегда стоит слепо следовать стандартным решениям.

Страна покупателя: специфика спроса и требований

Теперь перейдем к самому интересному – к стране покупателя. И тут важно понимать, что подход должен быть индивидуальным. Европейский рынок предъявляет очень высокие требования к качеству, экологичности, безопасности. Особенно строгие стандарты в Германии, Франции, Италии. В этих странах важны сертификаты соответствия, подтверждение качества, и гарантийное обслуживание. Просто конкурентная цена тут не поможет.

А вот на рынках стран Азии, например, Китая, Индии, потребность часто больше, чем требования к качеству. Главный фактор – цена. Но и там, если предлагать качественные и надежные теплообменники, можно добиться успеха. Важно уметь адаптировать продукт под местные условия, например, использовать более дешевые материалы или упрощенные конструкции.

Рынок России: особенности и перспективы

Российский рынок – это отдельная история. Он характеризуется как высокой конкуренцией, так и специфическими требованиями. В последние годы наблюдается тенденция к локализации производства, поэтому растет спрос на отечественные теплообменники. Однако, качество и надежность остаются ключевыми факторами при выборе поставщика.

В последнее время мы активно работаем с российскими предприятиями, предлагая им решения для различных отраслей промышленности – от нефтегазовой до пищевой. И мы видим, что спрос на высококачественные теплообменники с длительным сроком службы растет. Не все предприятия готовы экономить на качестве, и это открывает новые возможности для бизнеса.

Проблемы и подводные камни при поставках

За время работы мы столкнулись с рядом проблем и подводных камней, связанных с поставками теплообменников. Например, сложность логистики, таможенные пошлины, языковой барьер. Важно иметь надежных партнеров, которые смогут решить эти проблемы. Мы тесно сотрудничаем с логистическими компаниями и таможенными брокерами, чтобы обеспечить своевременную и бесперебойную поставку продукции.

Иногда возникают проблемы с сертификацией и соответствием требованиям безопасности. Но с правильной подготовкой и документацией все можно решить. Главное – заранее изучить требования страны покупателя и убедиться, что теплообменник соответствует всем необходимым стандартам.

Технологии производства и инновации

Современные технологии производства теплообменников позволяют создавать продукты с улучшенными характеристиками. Например, лазерная резка пластин обеспечивает высокую точность и качество поверхности. 3D-печать позволяет создавать сложные геометрические формы, оптимизированные для повышения эффективности теплообмена. Мы постоянно следим за новыми тенденциями в этой области и внедряем их в производство.

Например, мы сейчас разрабатываем новые теплообменники с использованием инновационных материалов – графена и углеродных нанотрубок. Эти материалы обладают уникальными свойствами и позволяют значительно повысить теплопередачу и снизить вес конструкции. Это еще один шаг вперед в развитии технологии теплообменников.

Заключение

В заключение хочу сказать, что теплообменник – это не просто технический компонент, это часть сложной системы, требующей комплексного подхода. Выбор теплообменника – это не только вопрос цены и размера, но и вопрос понимания специфики рабочей среды, требований заказчика и современных технологий. И только при правильном подходе можно добиться оптимального решения и обеспечить надежную и эффективную работу оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

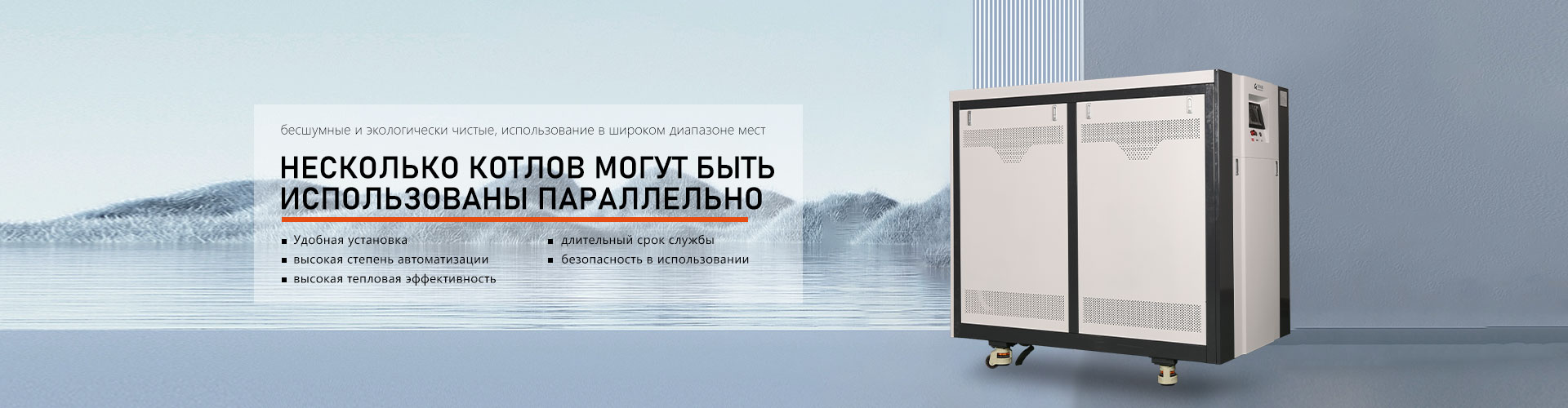

Газовый промышленный котёл 2100-4200

Газовый промышленный котёл 2100-4200 -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью -

Плоский одноконтурный котёл

Плоский одноконтурный котёл -

Котёл с изогнутой панелью теплообменника

Котёл с изогнутой панелью теплообменника -

Газовый котёл со стеклянной панелью

Газовый котёл со стеклянной панелью -

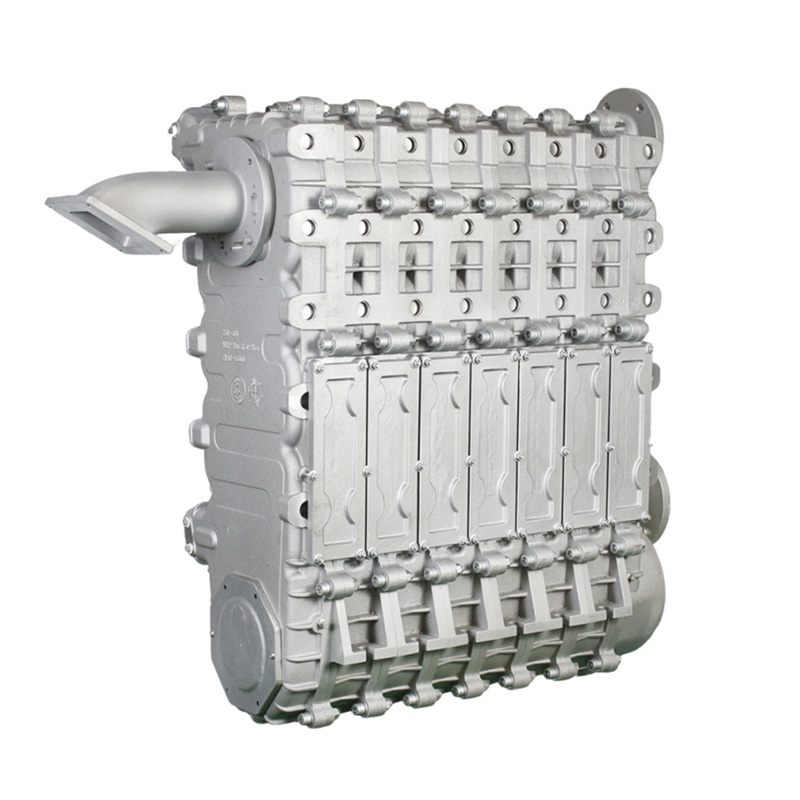

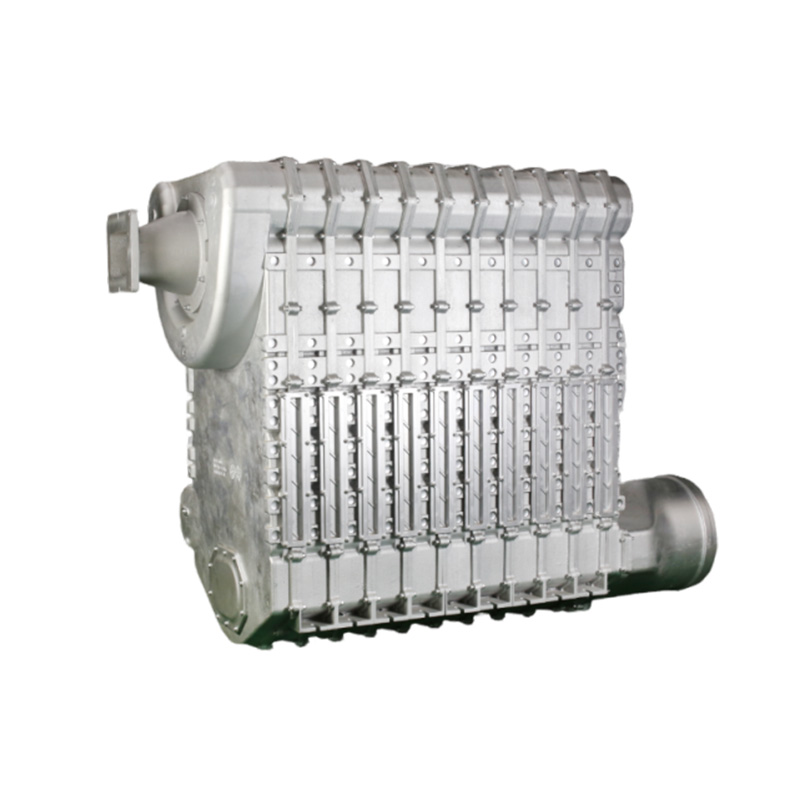

Теплообменник для коммерческих котлов серии ONM2000

Теплообменник для коммерческих котлов серии ONM2000 -

Конденсационный котел с полным смешиванием компонентов серии M

Конденсационный котел с полным смешиванием компонентов серии M -

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов -

Газовый водогрейный котёл 120-350

Газовый водогрейный котёл 120-350 -

Газовый водогрейный котёл 500-1400

Газовый водогрейный котёл 500-1400 -

Конденсационный котел серии R с полным смешиванием компонентов

Конденсационный котел серии R с полным смешиванием компонентов -

Теплообменник для коммерческих котлов серии ONW1000

Теплообменник для коммерческих котлов серии ONW1000

Связанный поиск

Связанный поиск- теплообменник круз

- настенные газовые котлы для отопления навьен

- Теплообменник в печку для водяного производитель

- теплообменник 30

- Газовый котел для отопления частного настенный навьен производитель

- Как включить водонагреватель производитель

- Газовые котлы закрытые настенные основная страна покупателя

- котел газовый одноконтурный напольный цена

- Котел газовый напольный 100 основная страна покупателя

- водонагреватель haier