Теплообменник принцип производитель

Что многие считают очевидным, на самом деле не всегда так. Когда речь заходит о теплообменнике, первое, что приходит в голову – это просто передача тепла. Но на практике всё гораздо сложнее. Часто встречаются упрощенные представления о принципах работы, особенно среди начинающих специалистов. И вот что я заметил за годы работы в этой области: важно не только понимать, *как* происходит теплообмен, но и учитывать множество факторов, влияющих на эффективность и долговечность оборудования. Это не просто конструкция, это комплексный инженерный продукт.

Основы теплообмена: Что нужно знать

В своей сути, принцип теплообмена заключается в передаче тепловой энергии от более нагретого тела к менее нагретому через вещество, не смешиваясь с ним. Это может происходить посредством теплопроводности, конвекции и излучения. В большинстве промышленных теплообменников используется теплопроводность, хотя конвекция, конечно, играет роль в оптимизации потоков теплоносителя. Самый базовый принцип – это разница температур между теплоносителями и площадь теплообмена. Но это только начало. Важно понимать, как конструкция теплообменника влияет на эти параметры.

Типы теплообменников диверсифицированы – пластинчатые, кожухотрубные, спиральные, и так далее. Выбор конкретного типа зависит от множества факторов: требуемой производительности, свойств теплоносителей, давления, температуры, доступного пространства и, конечно, экономической целесообразности. Например, в условиях ограниченного пространства, пластинчатый теплообменник может оказаться наиболее эффективным вариантом, несмотря на некоторые ограничения по температуре. Но если важна высокая надежность и возможность работы с агрессивными средами, кожухотрубная конструкция, безусловно, будет предпочтительнее.

Конструкция и особенности производителей

Что касается производителей теплообменников, здесь тоже есть нюансы. Некоторые компании фокусируются на массовом производстве простых моделей, ориентированных на базовые потребности. Другие, как ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии (https://www.vhmrcan.ru/), специализируются на разработке и производстве более сложных и специализированных решений. Они предлагают не просто стандартные изделия, а продукты, адаптированные под конкретные задачи и требования заказчика. Они работают с различными материалами, включая нержавеющую сталь, титан, сплавы меди и алюминия, что позволяет подобрать оптимальный вариант для работы в агрессивных средах и при высоких температурах. Например, в области газового оборудования это особенно важно, учитывая коррозионную активность некоторых компонентов топлива и продуктов сгорания.

Иногда встречаются ситуации, когда 'дешевый' теплообменник оказывается самым дорогим в долгосрочной перспективе. Это связано с его низкой эффективностью, высокой частотой поломок и, как следствие, с затратами на ремонт и простои оборудования. Поэтому выбор производителя теплообменников – это не просто вопрос цены, это вопрос надежности и экономической эффективности.

Проблемы при выборе и эксплуатации

Часто сталкиваюсь с тем, что при выборе теплообменника не учитываются особенности теплоносителей. Например, при использовании воды, важно учитывать ее жесткость и содержание примесей, так как это может привести к образованию накипи и отложений на стенках теплообменника, снижая его эффективность и увеличивая риск засорения. При работе с маслами и другими органическими жидкостями необходимо выбирать материалы, устойчивые к воздействию этих веществ. Иначе, даже самый надежный теплообменник быстро выйдет из строя.

Еще одна распространенная проблема – неправильный расчет теплопередачи. Если не учесть все факторы, влияющие на теплообмен, то теплообменник может оказаться недоработанным или переработанным, что приведет к снижению эффективности или перегреву оборудования. Поэтому очень важно доверять расчетам опытных инженеров и использовать современные программные комплексы для моделирования тепловых процессов. Я помню один случай, когда неправильный расчет потока газа привел к серьезному перегреву теплообменника и его полной неработоспособности. В итоге пришлось не только заменить теплообменник, но и пересмотреть всю систему.

Контроль и оптимизация работы

Регулярный мониторинг параметров работы теплообменника, таких как температура, давление и расход теплоносителей, позволяет выявлять проблемы на ранней стадии и предотвращать серьезные поломки. Это также позволяет оптимизировать работу теплообменника, повышая его эффективность и снижая энергопотребление. Например, использование автоматических систем управления позволяет регулировать поток теплоносителей в зависимости от текущих потребностей, обеспечивая максимальную эффективность работы теплообменника.

Одним из перспективных направлений развития теплообменников является использование новых материалов и конструкций, таких как нанокомпозиты и микроканальные теплообменники. Эти технологии позволяют значительно повысить эффективность теплообмена и снизить размеры оборудования. И хотя они пока еще не получили широкого распространения, они обладают огромным потенциалом для дальнейшего развития.

В заключение, хочется подчеркнуть, что выбор и эксплуатация теплообменников – это сложная задача, требующая профессиональных знаний и опыта. Не стоит экономить на качестве оборудования и квалификации специалистов. В долгосрочной перспективе это позволит избежать серьезных проблем и обеспечить надежную и эффективную работу оборудования.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовый котёл с кнопочным управлением

Газовый котёл с кнопочным управлением -

Котёл с изогнутой панелью теплообменника

Котёл с изогнутой панелью теплообменника -

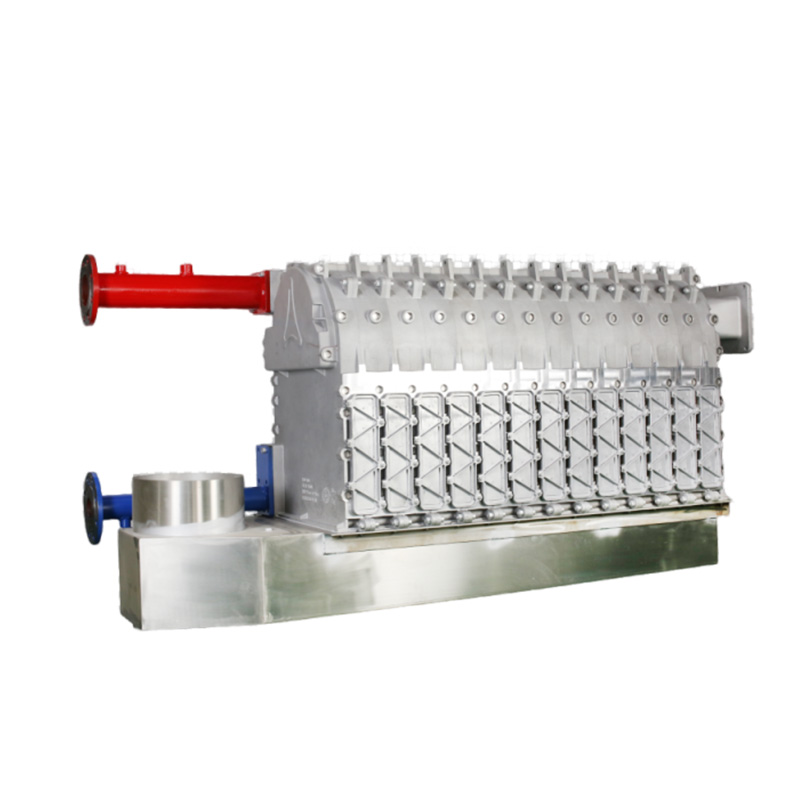

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000 -

Плоский одноконтурный котёл

Плоский одноконтурный котёл -

Газовый котёл с кнопочным управлением повышенной мощности

Газовый котёл с кнопочным управлением повышенной мощности -

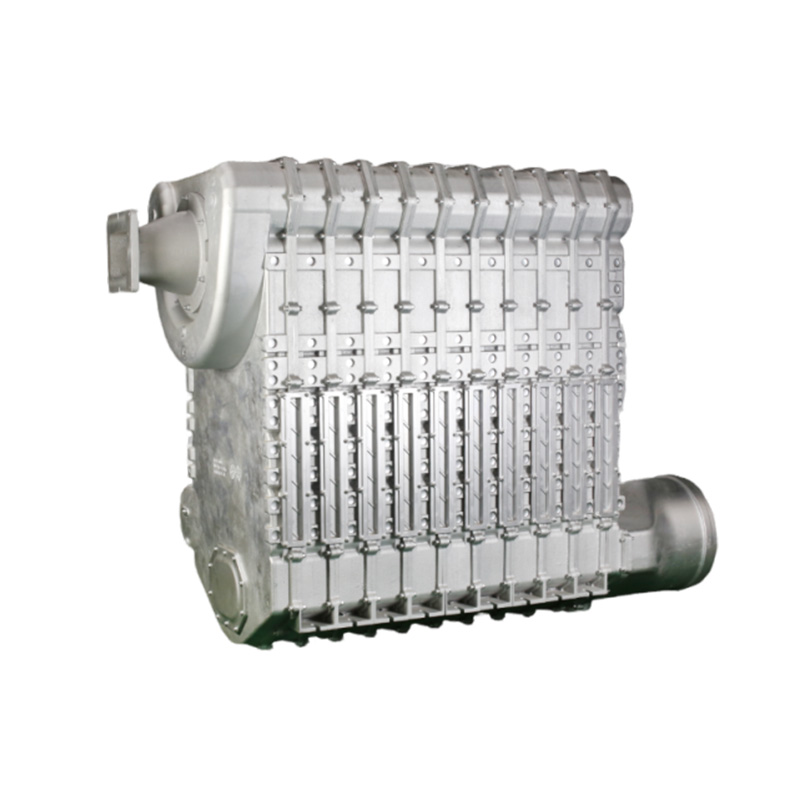

Теплообменник Оунай

Теплообменник Оунай -

Конденсационный котел серии R с полным смешиванием компонентов

Конденсационный котел серии R с полным смешиванием компонентов -

Ультратонкая модель

Ультратонкая модель -

Теплообменник для коммерческих котлов серии ONM2000

Теплообменник для коммерческих котлов серии ONM2000 -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью -

Газовый котёл со стеклянной панелью

Газовый котёл со стеклянной панелью -

Конденсационный котел с полным смешиванием компонентов серии M

Конденсационный котел с полным смешиванием компонентов серии M

Связанный поиск

Связанный поиск- котлы отопительные твердотопливные

- Конденсационный одноконтурный газовый котел основная страна покупателя

- Включить напольный котел основная страна покупателя

- Газовый котел навьен производитель

- водяной теплообменник для приточной вентиляции

- Поставщик газовых котлов известных брендов

- Настенные турбированные газовые котлы для отопления производители

- Теплообменник калорифер водяной производитель

- Теплообменник астра производитель

- Котел конденсационный 24 квт основная страна покупателя