Трубчатый теплообменник производитель

Теплообменник – это неотъемлемая часть любого технологического процесса, будь то промышленное производство, отопление или водоподготовка. На рынке представлено огромное количество производителей, и выбор подходящего может оказаться непростой задачей. Часто встречаю ситуацию, когда заказчики фокусируются исключительно на цене, забывая о качестве материалов, точности изготовления и, как следствие, о долговечности оборудования. Хочется поделиться некоторыми наблюдениями и опытом, надеюсь, это будет полезно.

Что важно при выборе производителя теплообменников?

Прежде чем приступать к поиску производитель теплообменников, необходимо четко понимать задачи, которые он должен решать. Нельзя просто взять первый попавшийся вариант, предлагающий самые низкие цены. Нужно учитывать тип теплоносителя, требуемую теплопередачу, рабочее давление и температуру. В противном случае, получите устройство, которое будет быстро выйти из строя, что в итоге обойдется дороже.

Первым делом, я всегда изучаю документацию – технические паспорта, сертификаты соответствия. Не стоит полагаться только на обещания, нужно иметь подтверждение заявленных характеристик. Иногда, даже при наличии сертификатов, реальные параметры могут существенно отличаться от заявленных. Мы сталкивались с этим не раз, и это всегда приводит к дополнительным затратам на переделку или замену оборудования.

Материалы – основа долговечности

Выбор материалов для изготовления теплообменника – критически важный этап. От этого напрямую зависит срок его службы и устойчивость к коррозии. В зависимости от условий эксплуатации, применяют различные сплавы меди, нержавеющей стали, титана, а также пластиковые материалы. Помню один случай, когда заказчик выбрал теплообменник из нержавеющей стали, но для его среды эксплуатации эта марка была не оптимальной. В результате, корозия началась уже через год работы, что потребовало полной замены оборудования.

Важно не только название материала, но и его состав, технология обработки. Например, не вся нержавеющая сталь одинаково устойчива к агрессивным средам. Требуется проводить тщательный анализ химического состава и выбирать оптимальный вариант. И, конечно же, не стоит экономить на качестве материалов – это прямой путь к проблемам в будущем.

Контроль качества: что на самом деле проверяют?

Контроль качества на производстве теплообменников – это сложный и многоэтапный процесс. Он начинается с входного контроля материалов и заканчивается испытаниями готовой продукции. Но что проверяют на самом деле? Часто компании ограничиваются визуальным осмотром и поверхностными измерениями. Это недостаточно.

Мы, в нашей компании, используем различные методы контроля, включая ультразвуковую дефектоскопию, рентгеновский контроль, гидравлические испытания. Особенно важно проводить гидравлические испытания на прочность и герметичность. Иногда, даже при наличии сертификатов, можно обнаружить скрытые дефекты, которые не были выявлены при стандартных испытаниях. К сожалению, не все производители уделяют достаточно внимания контролю качества.

Проблемы с welded connections

Сварные соединения – это один из самых слабых мест в конструкции теплообменников. Именно здесь чаще всего возникают протечки и разрушения. Поэтому особое внимание нужно уделять качеству сварки, используемым технологиям и контролю ее прочности. Мы регулярно сталкиваемся с некачественной сваркой, которая приводит к серьезным проблемам в процессе эксплуатации. Например, если неправильно подобрана сварочная технология для конкретного металла, может возникнуть внутренний треск.

Важно убедиться, что сварщики имеют соответствующую квалификацию и опыт работы. Также необходимо проводить контроль качества сварных швов с помощью неразрушающих методов, таких как ультразвуковая дефектоскопия. Это помогает выявить скрытые дефекты, которые не видны при визуальном осмотре.

Опыт работы с различными типами теплообменников

Наша компания имеет опыт работы с различными типами теплообменников – пластинчатыми, кожухотрубными, спиральными. Каждый тип имеет свои преимущества и недостатки, и выбор подходящего зависит от конкретных условий эксплуатации. Например, пластинчатые теплообменники хорошо подходят для процессов с низким давлением и высокой теплопередачей, а кожухотрубные – для процессов с высоким давлением и агрессивными средами.

Недавно мы реализовали проект по модернизации системы отопления на промышленном предприятии. Было решено заменить старые кожухотрубные теплообменники на новые, изготовленные по индивидуальному заказу. Пришлось учесть множество факторов – тип теплоносителя, температуру, давление, скорость потока, наличие загрязнений. И, благодаря тщательному проектированию и качественному изготовлению, у нас удалось не только повысить эффективность системы отопления, но и снизить затраты на электроэнергию.

Заключение: производитель теплообменников – это не только цена

Выбор производитель теплообменников – это ответственный шаг, который требует тщательного анализа и взвешенного подхода. Не стоит экономить на качестве оборудования, иначе это может обернуться серьезными проблемами в будущем. Обращайте внимание не только на цену, но и на репутацию производителя, качество материалов, контроль качества и опыт работы с аналогичными проектами. И не стесняйтесь задавать вопросы и требовать предоставления полной информации о продукте.

Как говорится, дешево – не значит хорошо. Важно найти баланс между ценой, качеством и надежностью. И, в конечном итоге, выбор профессионального производитель теплообменников, который ценит свое имя и стремится предложить лучший продукт – это разумное вложение, которое окупится в долгосрочной перспективе.

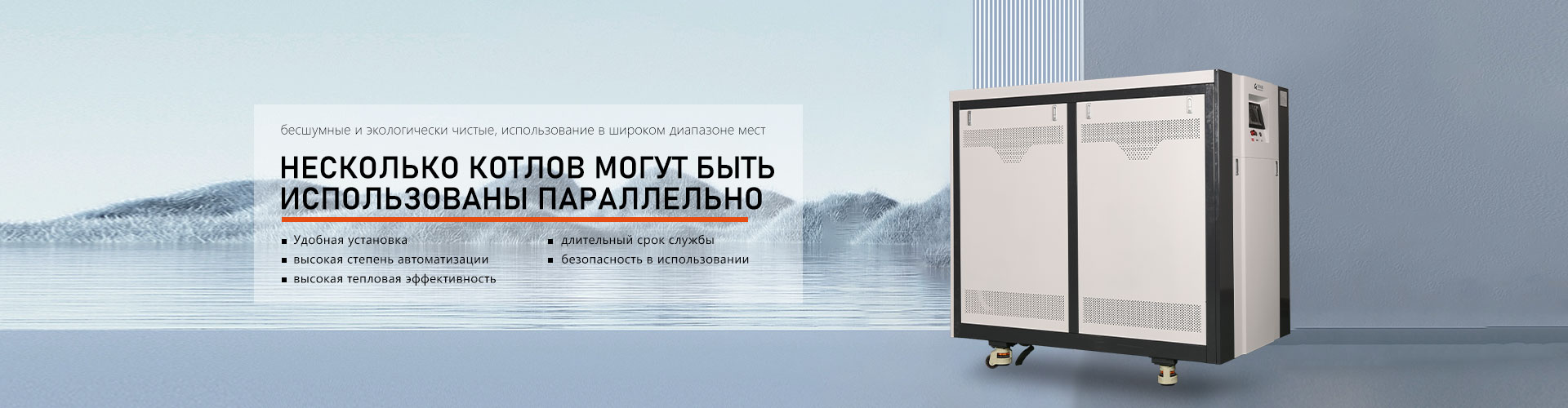

ООО Хэбэй Ваньхао Гэнэн газовое оборудование и технологии (https://www.vhmrcan.ru) предлагает широкий спектр решений в области газового оборудования и технологий, включая производство теплообменников различных типов. Мы гарантируем высокое качество продукции, соблюдение технологических процессов и индивидуальный подход к каждому клиенту.Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Газовый конденсационный навесной котёл со стеклянной панелью

Газовый конденсационный навесной котёл со стеклянной панелью -

Газовый котёл с кнопочным управлением

Газовый котёл с кнопочным управлением -

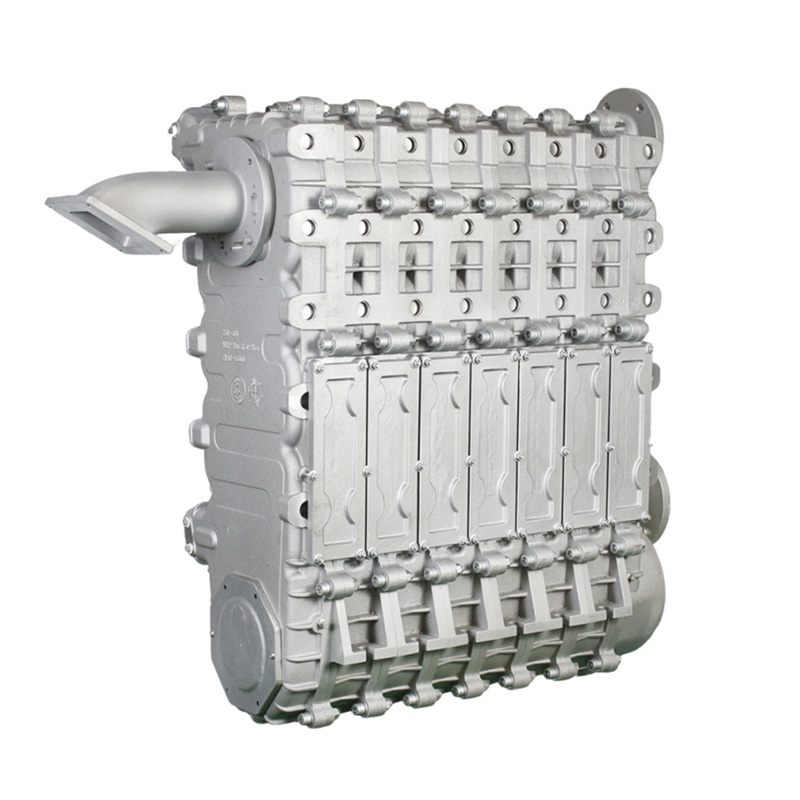

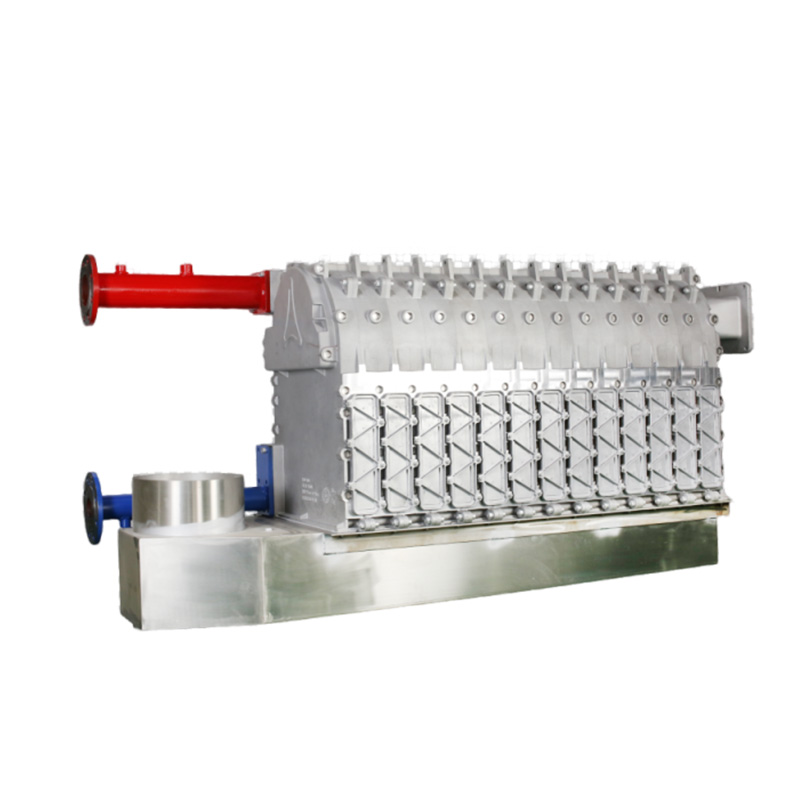

Теплообменник для коммерческих котлов серии ONM2000

Теплообменник для коммерческих котлов серии ONM2000 -

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью

Инструкция по полностью предварительно смешанному котлу со стеклянной панелью -

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов

Серия полностью предварительно смешанных конденсационных двухконтурных газовых котлов -

Плоский одноконтурный котёл

Плоский одноконтурный котёл -

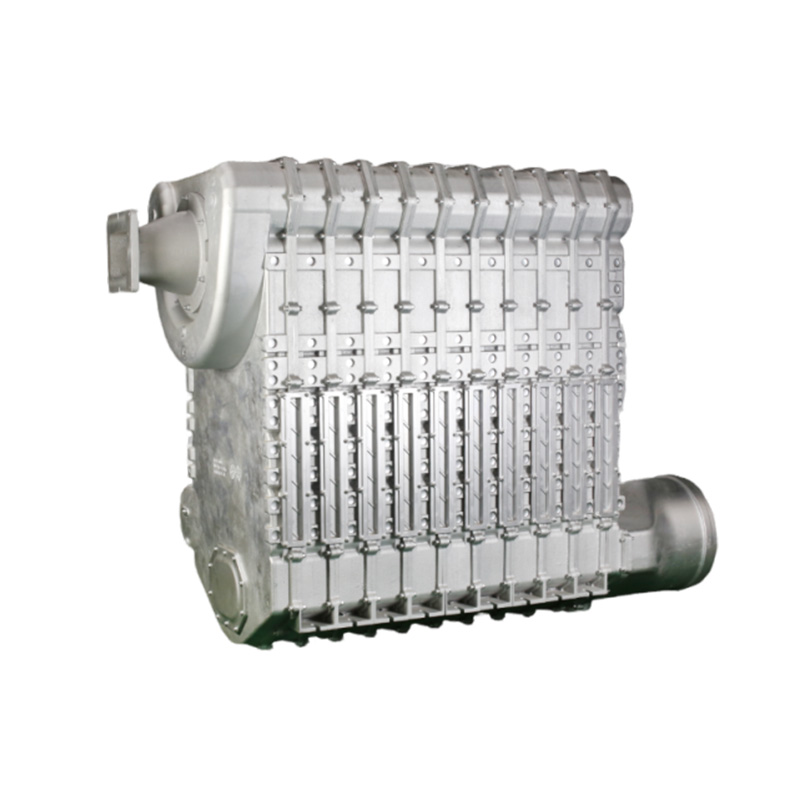

Теплообменник для коммерческих котлов серии ONR1000

Теплообменник для коммерческих котлов серии ONR1000 -

Конденсационный котел с полным смешиванием компонентов серии M

Конденсационный котел с полным смешиванием компонентов серии M -

Газовый водогрейный котёл 120-350

Газовый водогрейный котёл 120-350 -

Газовый конденсационный настенный котёл с белой стеклянной панелью

Газовый конденсационный настенный котёл с белой стеклянной панелью -

Теплообменник Оунай

Теплообменник Оунай -

Газовый котёл с кнопочным управлением повышенной мощности

Газовый котёл с кнопочным управлением повышенной мощности

Связанный поиск

Связанный поиск- Газовые настенные котлы высокого качества

- Конденсационный котел vessen производитель

- Газовый котел бакс настенный основная страна покупателя

- Душевая кабина газовый котел производитель

- теплообменник из литого алюминиево-кремниевого сплава

- Лучшие напольные газовые котлы для частного основная страна покупателя

- накопительный водонагреватель электрический

- теплообменник в печку для водяного отопления

- водонагреватель rwh

- Напольный конденсационный котел основная страна покупателя